Actualités

Procédés pour augmenter la résistance des moules industriels

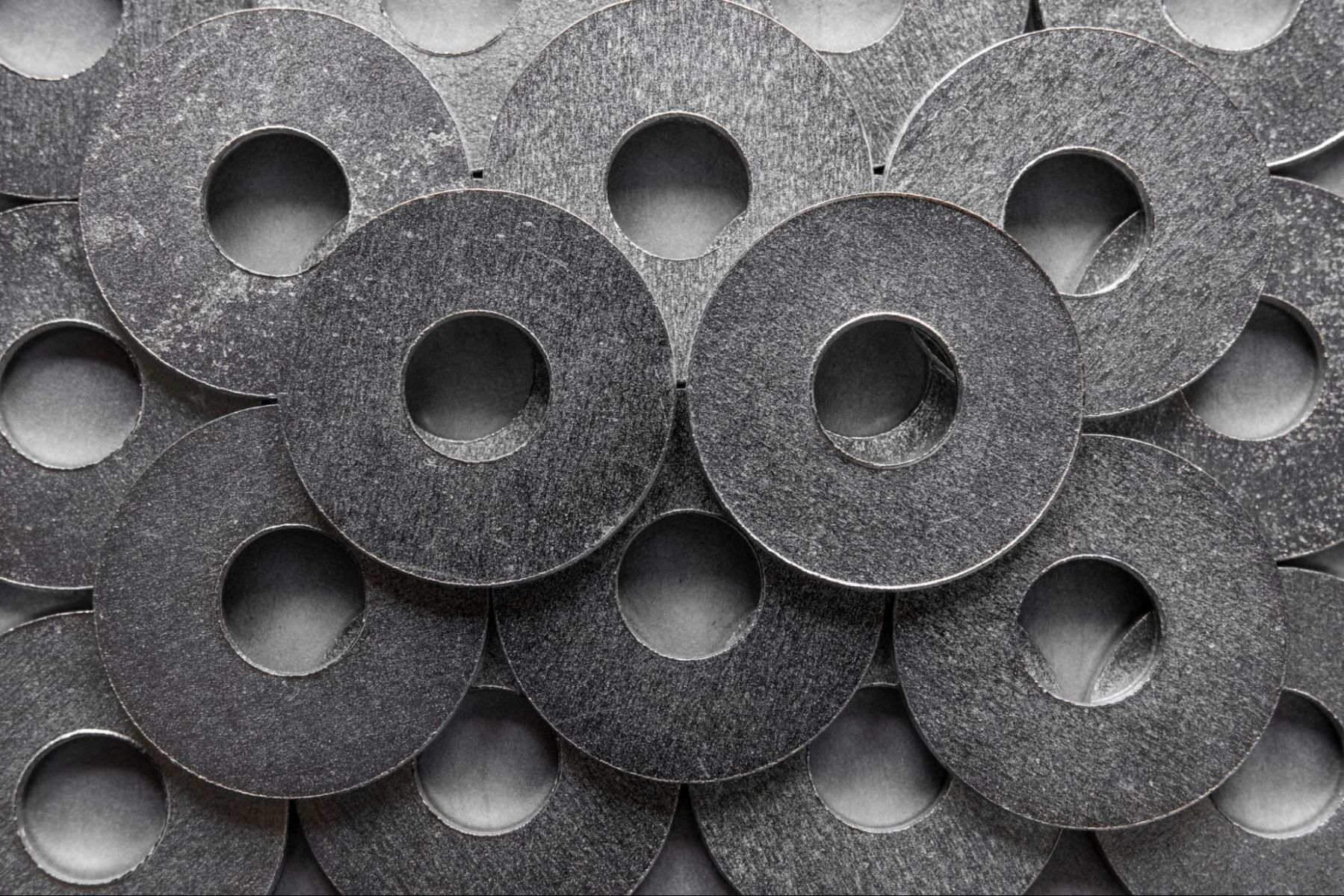

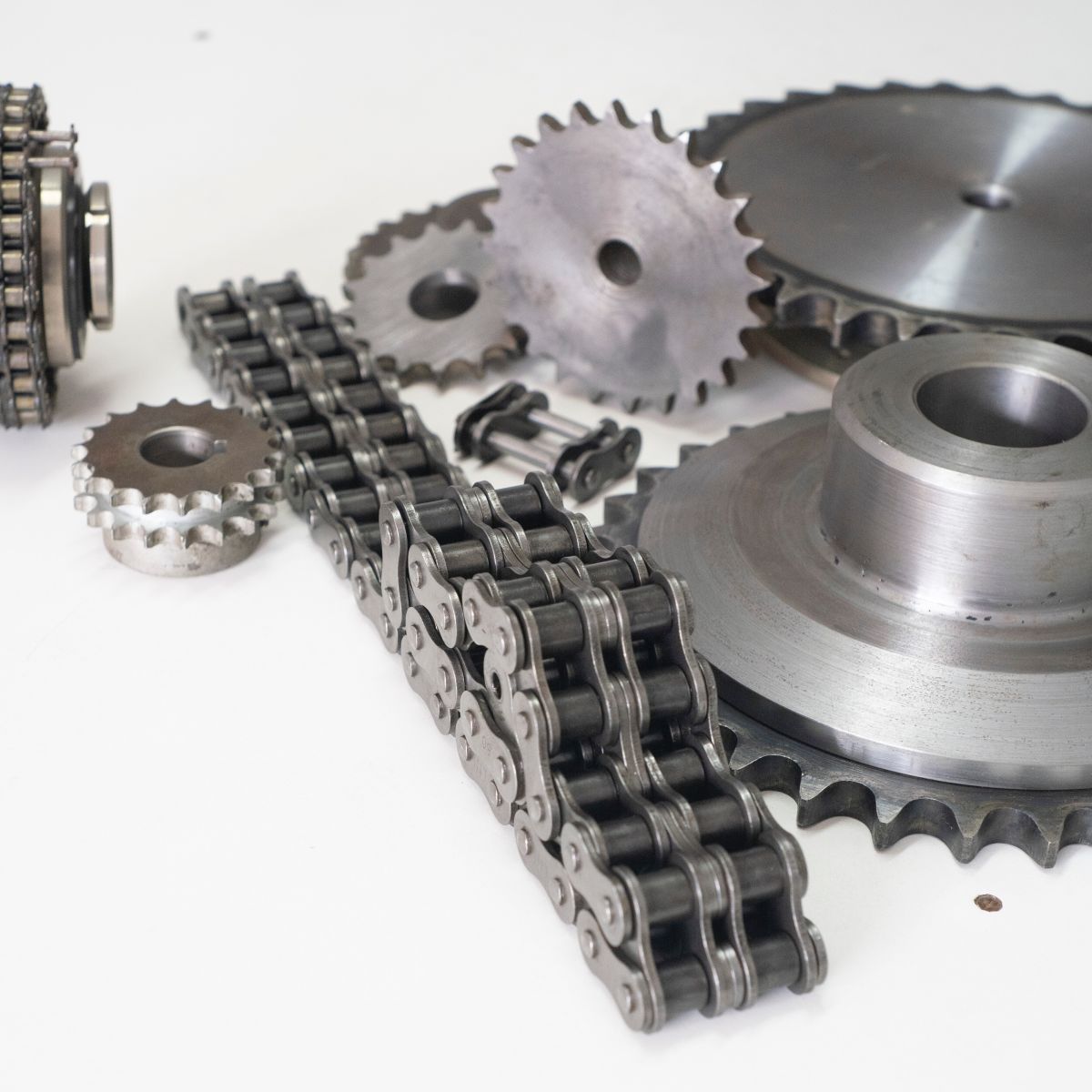

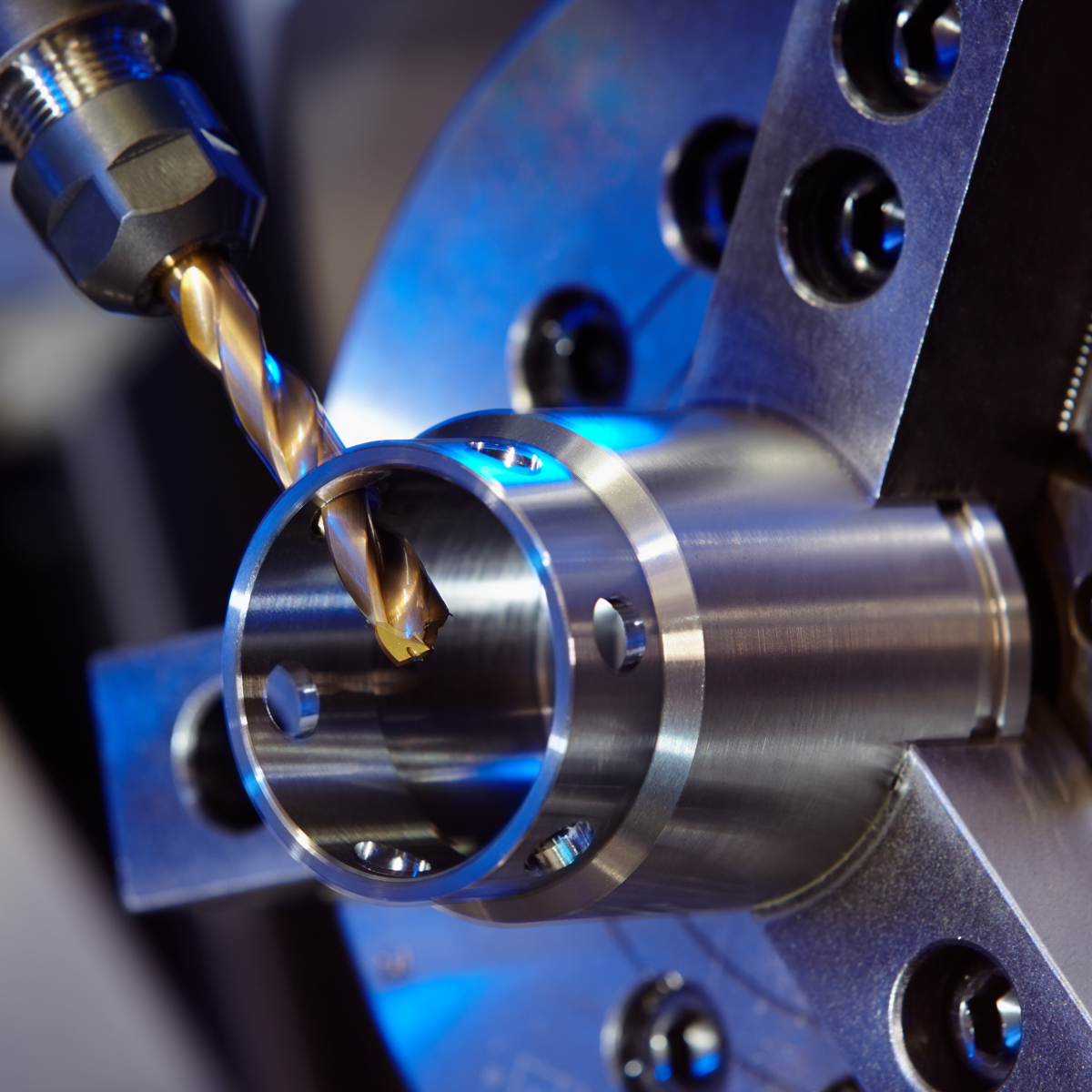

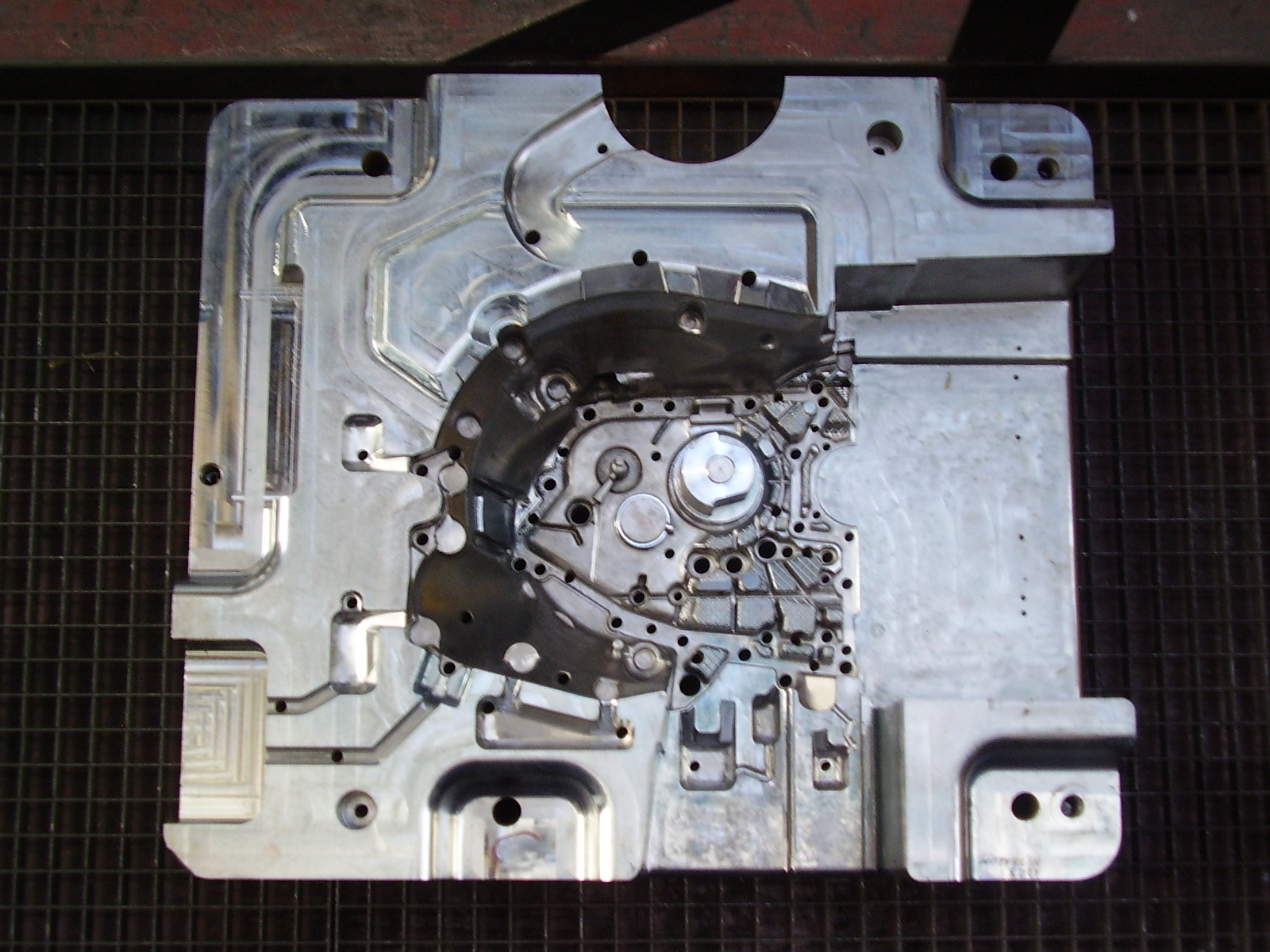

Améliorer la résistance ou la durée de vie d’un moule industriel passe par une analyse détaillée de ses points critiques en fonctionnement afin de prévoir les différents types d’usures qu’il est amené à subir au cours de son utilisation. En fonction de ces risques, il existe plusieurs traitements thermiques et dépôts sous vide destinés à renforcer telle ou telle propriété : résistance à la fatigue, aux hautes températures, au phénomène d’abrasion, d’adhésion, d’oxydation… Voici 4 exemples de procédés de traitement thermique et dépôt sous vide permettant de prolonger la durée de vie des moules industriels de l’usure afin de les rendre plus durables et efficaces dans le temps.Le traitement PVD

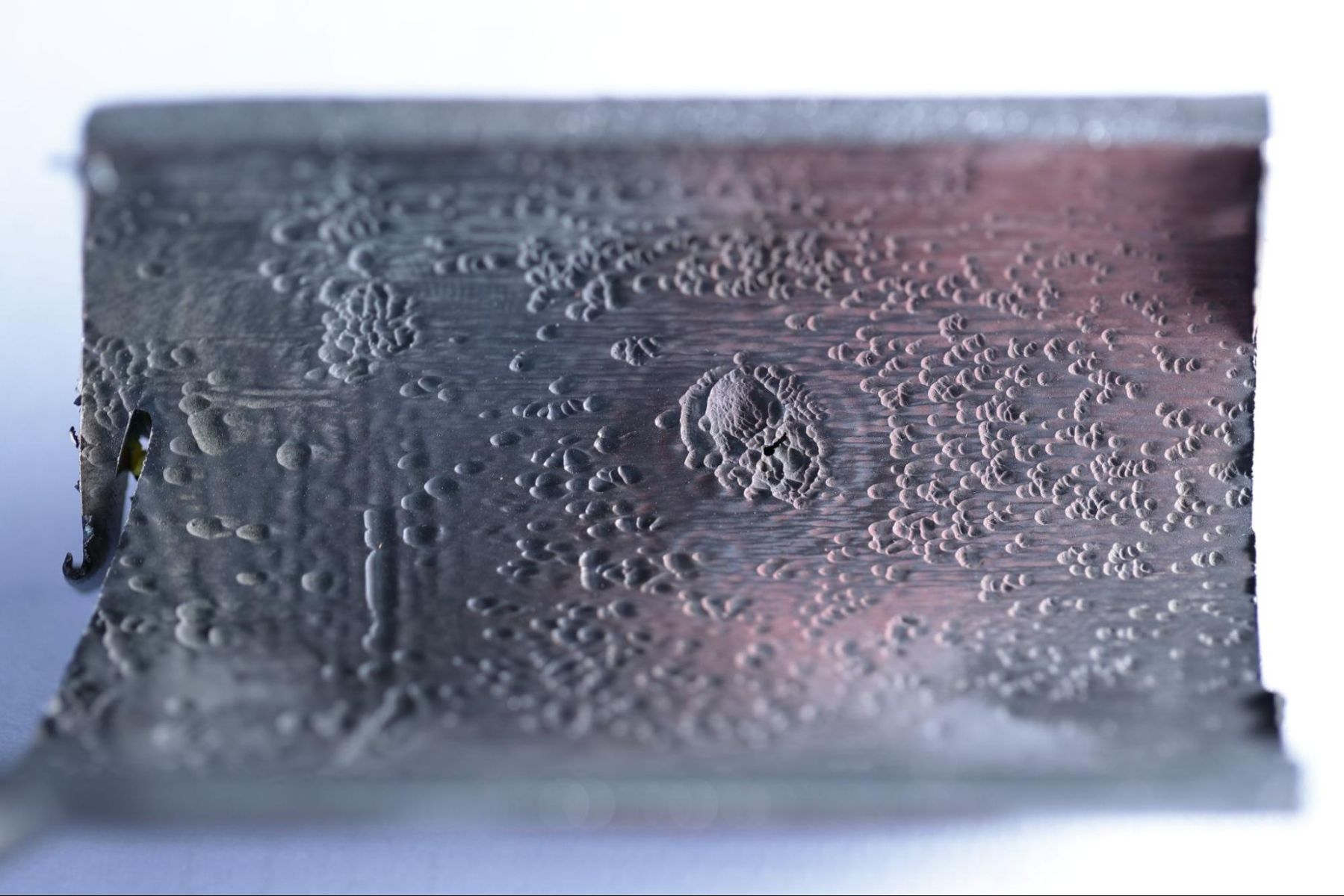

Le traitement PVD, Physical Vapor Deposition, consiste à déposer un matériau métallique source à la surface d’une pièce. Ce procédé a lieu par exemple par évaporation, à une température assez basse, autour de 200 à 450 degrés. Cette méthode possède de nombreuses propriétés : elle garantit une meilleure résistance à l’abrasion, phénomène d’usure où une surface est rayée par les particules dures, favorisant ainsi une plus grande dureté des pièces. Le traitement PVD augmente également la résistance des pièces aux températures très élevées, ce qui représente un réel atout pour les moules à injection de plastique et fonderie sous pression d’aluminium, par exemple. De plus, ce revêtement facilite aussi la démoulabilité des pièces, pour une meilleure qualité des pièces injectées et permet une meilleure productivité. La maintenance de l’outillage est également facilitée.Le traitement DLC

Le revêtement DLC se révèle célèbre pour réduire le coefficient de frottement des pièces. Il permet donc de prévenir le risque d’adhésion et de grippage. Dans une telle situation, deux surfaces en mouvement l’une contre l’autre s’échangent des particules de matières entre elles et finissent par adhérer. La technologie DLC améliore aussi la résistance du métal vis-à-vis de la corrosion. Les moules industriels ainsi traités disposent également d’une meilleure aptitude à la démoulabilité.Le traitement duplex

La méthode dite « duplex » consiste à associer deux traitements aux pièces métalliques : la nitruration et un revêtement de surface tel que le PVD. Cette technique permet d’améliorer considérablement la dureté du métal, grâce au PVD, mais aussi sa résistance aux très hautes températures, car il réagit alors de la même manière que la céramique. Le traitement duplex demeure plus complet parce qu'il combine deux protections différentes, possédant chacune des propriétés complémentaires. Cette méthode réduit aussi les risques d’abrasion et de grippage, tout en consolidant les pièces elles-mêmes, la couche nitrurée permettant d’améliorer la résistance à la fatigue et d’améliorer l’adhérence du revêtement.Le traitement dans la masse par trempe et revenu

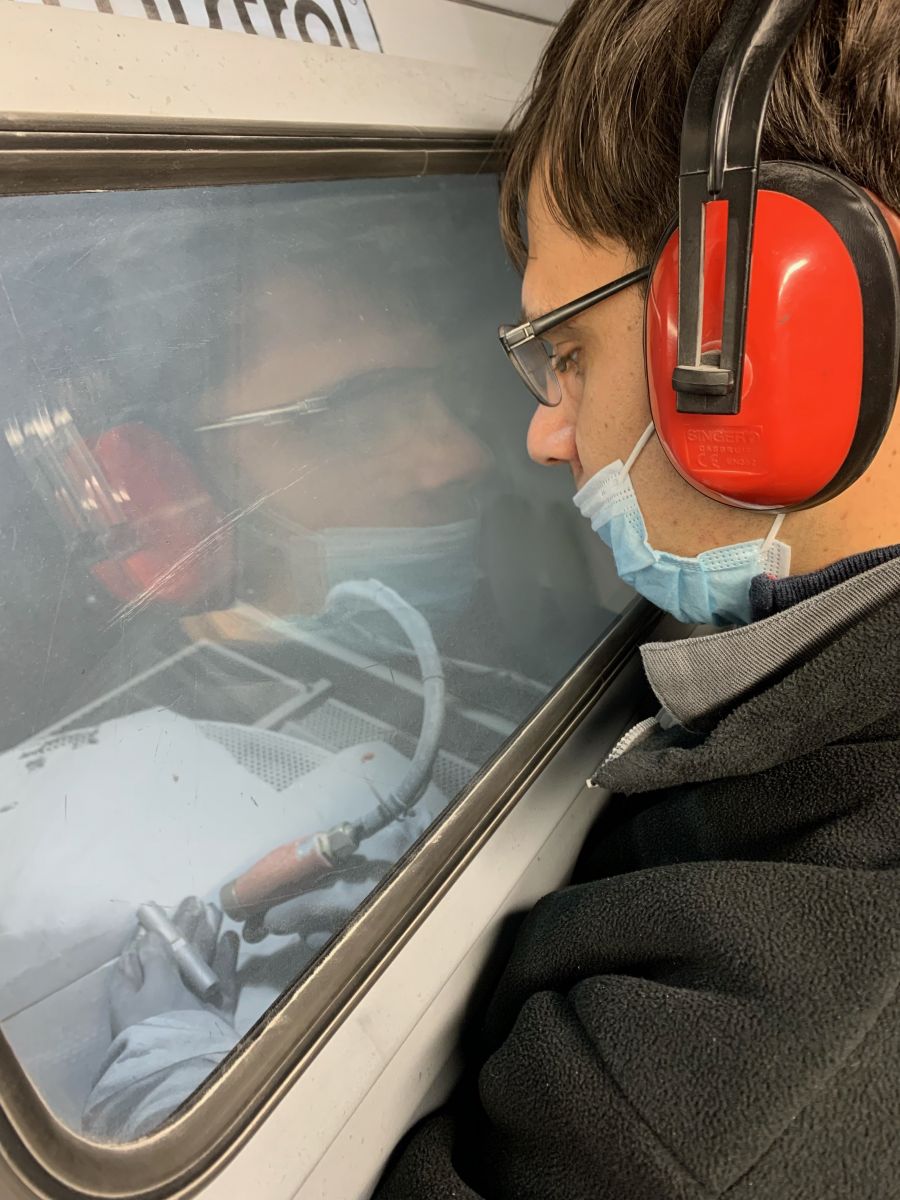

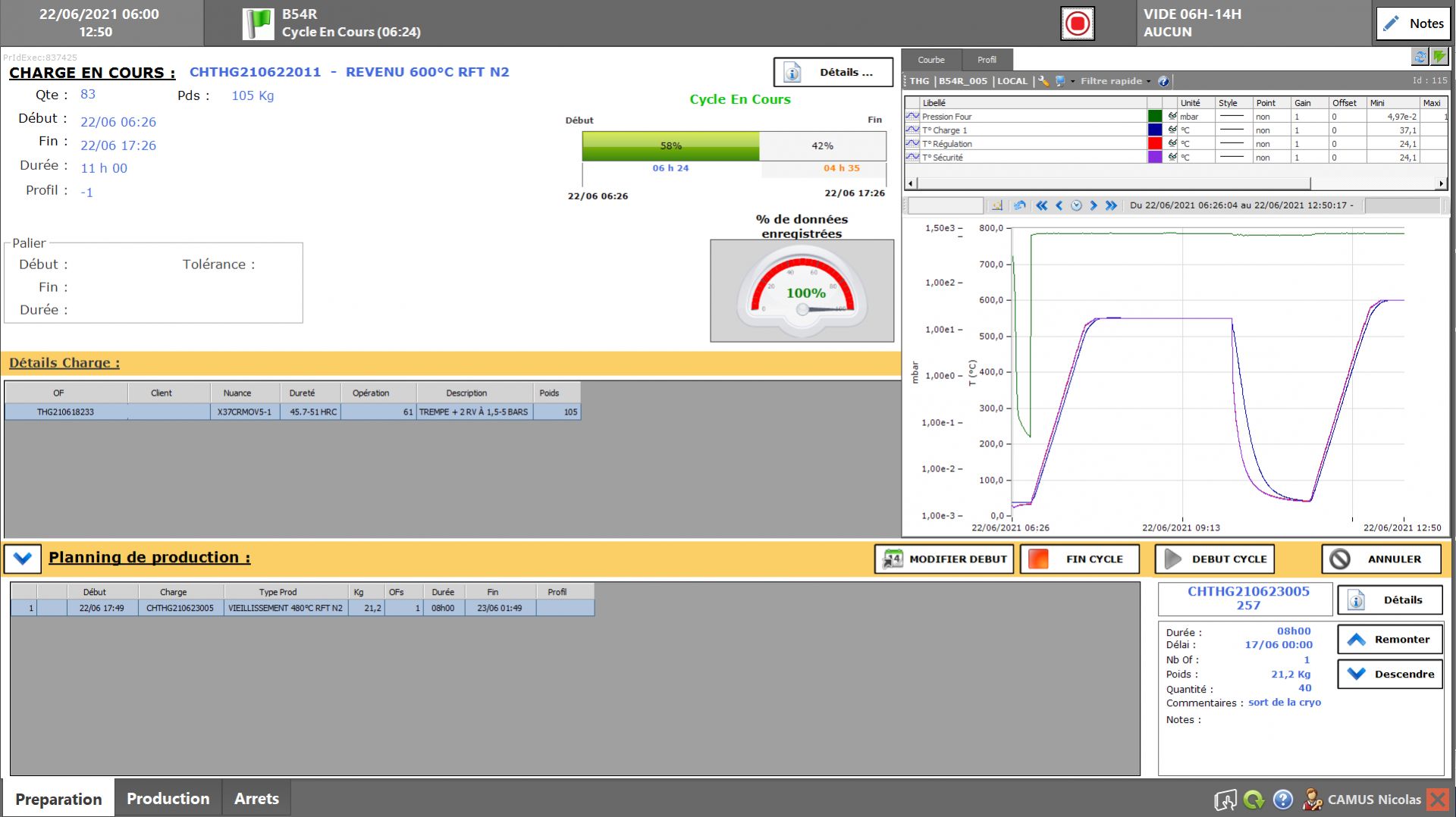

En cas d’endommagement lié à la fatigue, un traitement dans la masse par trempe revenu sous vide peut s’avérer la meilleure option. Cette méthode préserve la qualité de la structure métallurgique initiale de la pièce, mais améliore aussi la résilience de l’acier, c’est-à-dire sa capacité à résister à l’effort. En pratique, cette méthode se révèle très efficace pour renforcer les pièces soumises à un effort important et devant faire preuve d’une forte résistance mécanique sur le long terme.Thermi-Lyon, spécialiste des traitements sous vide et de la nitrocarburation depuis plus de 60 ans, vous accompagne pour valoriser vos produits.

-

Quelles sont les alternatives au chrome dur ?

-

Découvrez l'intérêt du dépôt sous vide pour les acteurs du médical

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

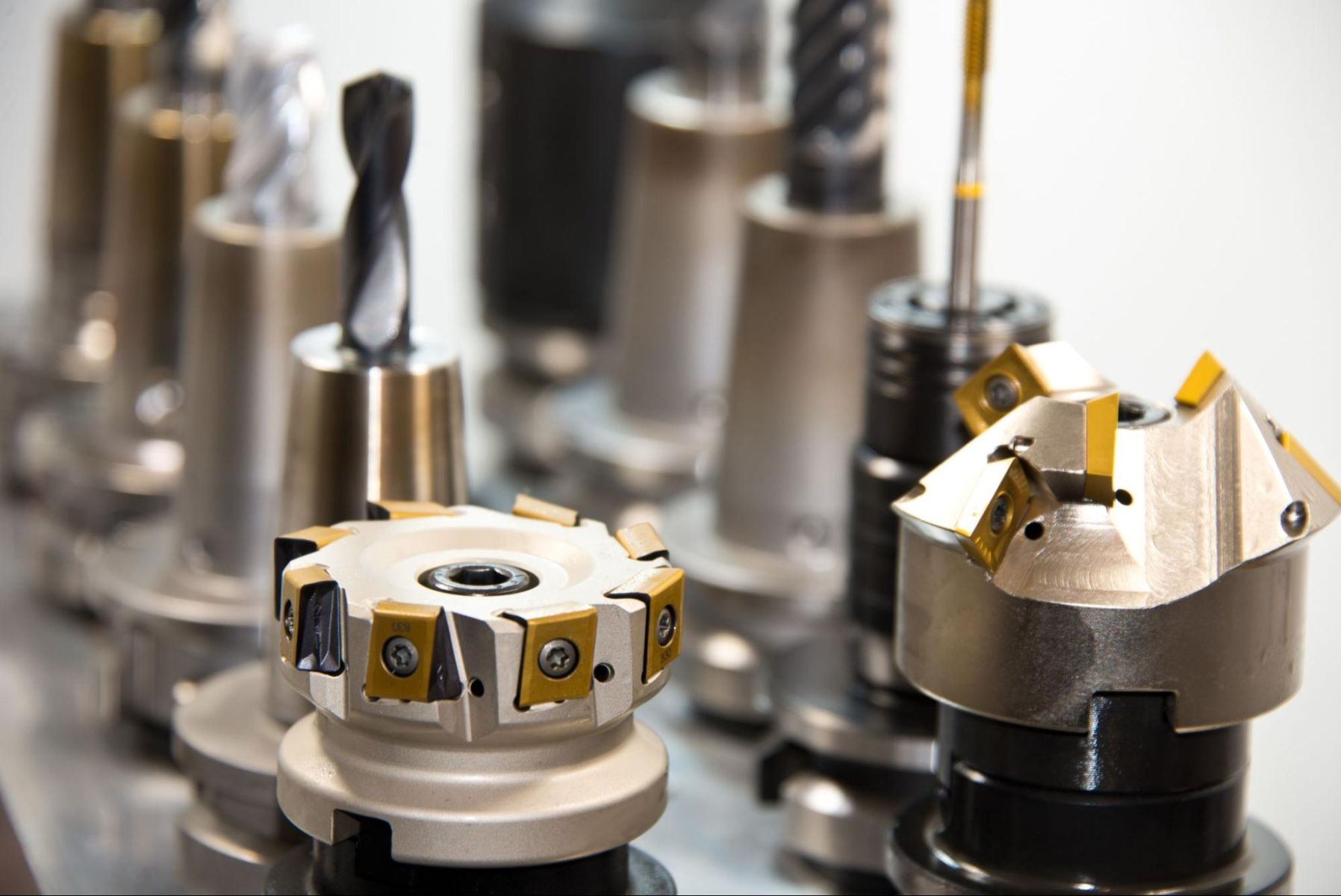

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

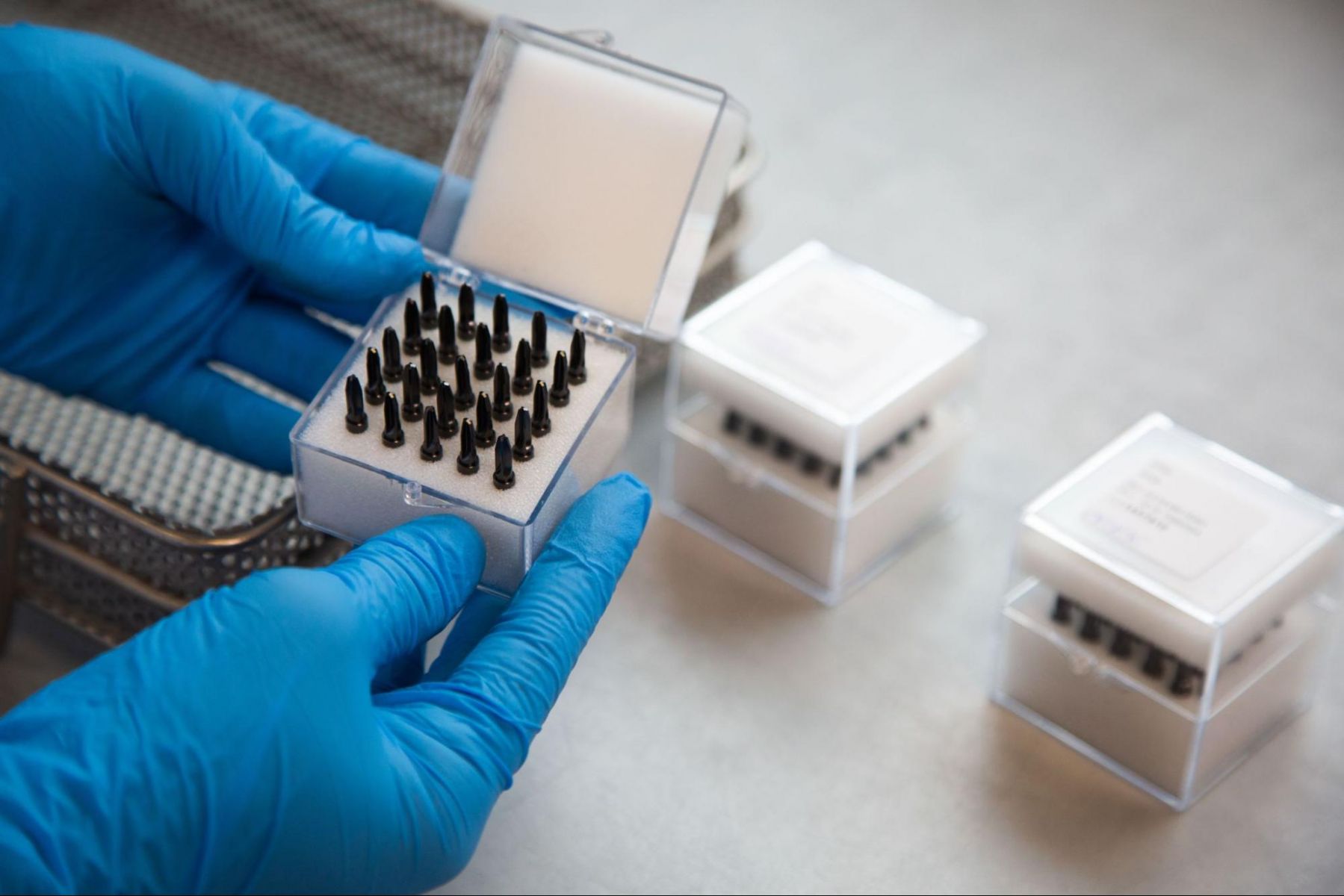

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)