Actualités

Nitruration plasma : quels avantages ?

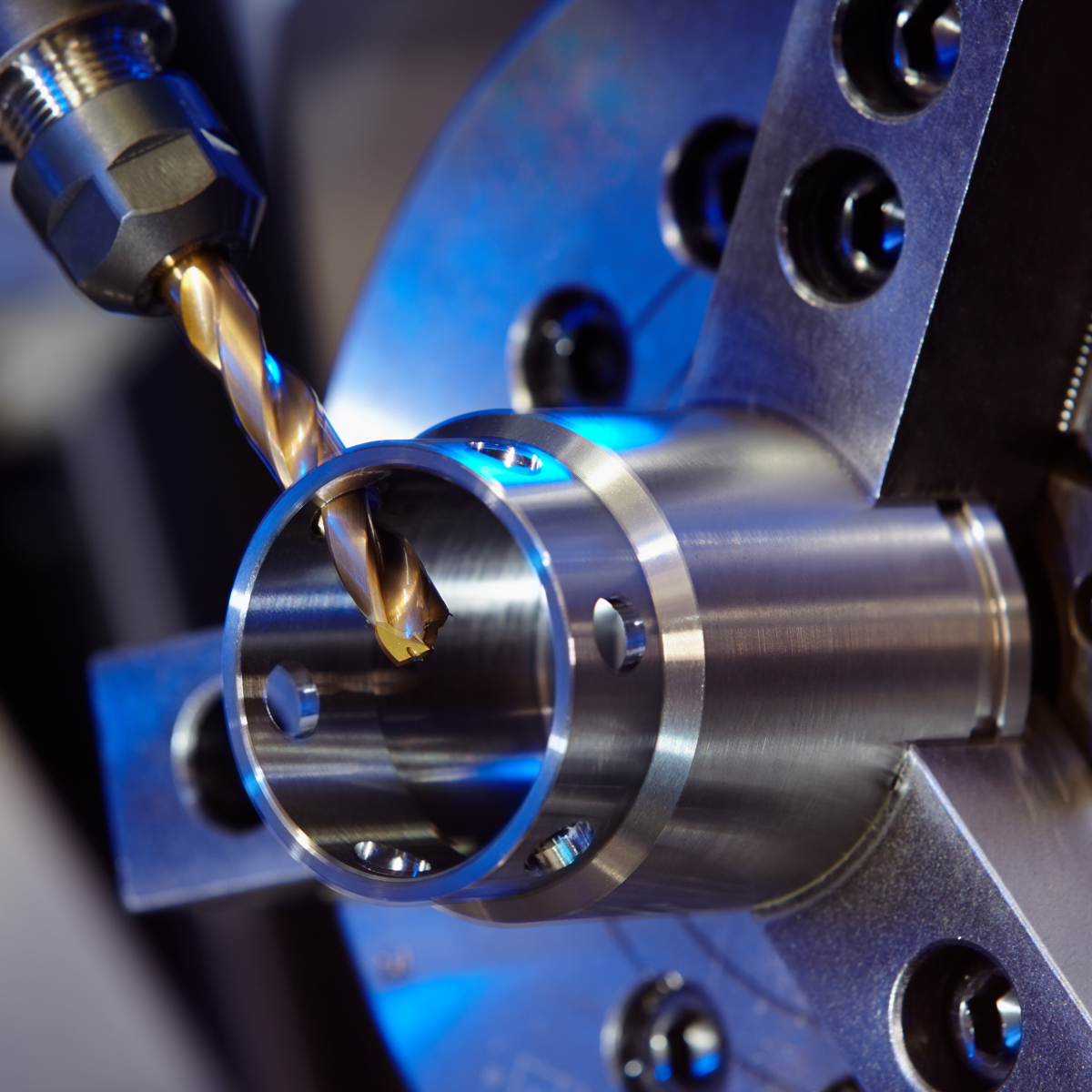

La nitruration plasma ou nitruration ionique, représente un phénomène physique qui consiste à ioniser de l’azote pour générer la formation d’une “gaine” à la surface des pièces, le plasma. Cette méthode de traitement thermique sert avant tout à augmenter la résistance des pièces à l’usure, à l’abrasion, à la fatigue, au grippage, mais aussi par conséquence à améliorer leur dureté. La nitruration ionique présente plusieurs avantages et se révèle beaucoup moins énergivore que les autres techniques, notamment, car elle peut se dérouler à température très basse. Il s’agit donc d’un procédé à la fois économique et écologique.Qu’est-ce que la nitruration plasma ?

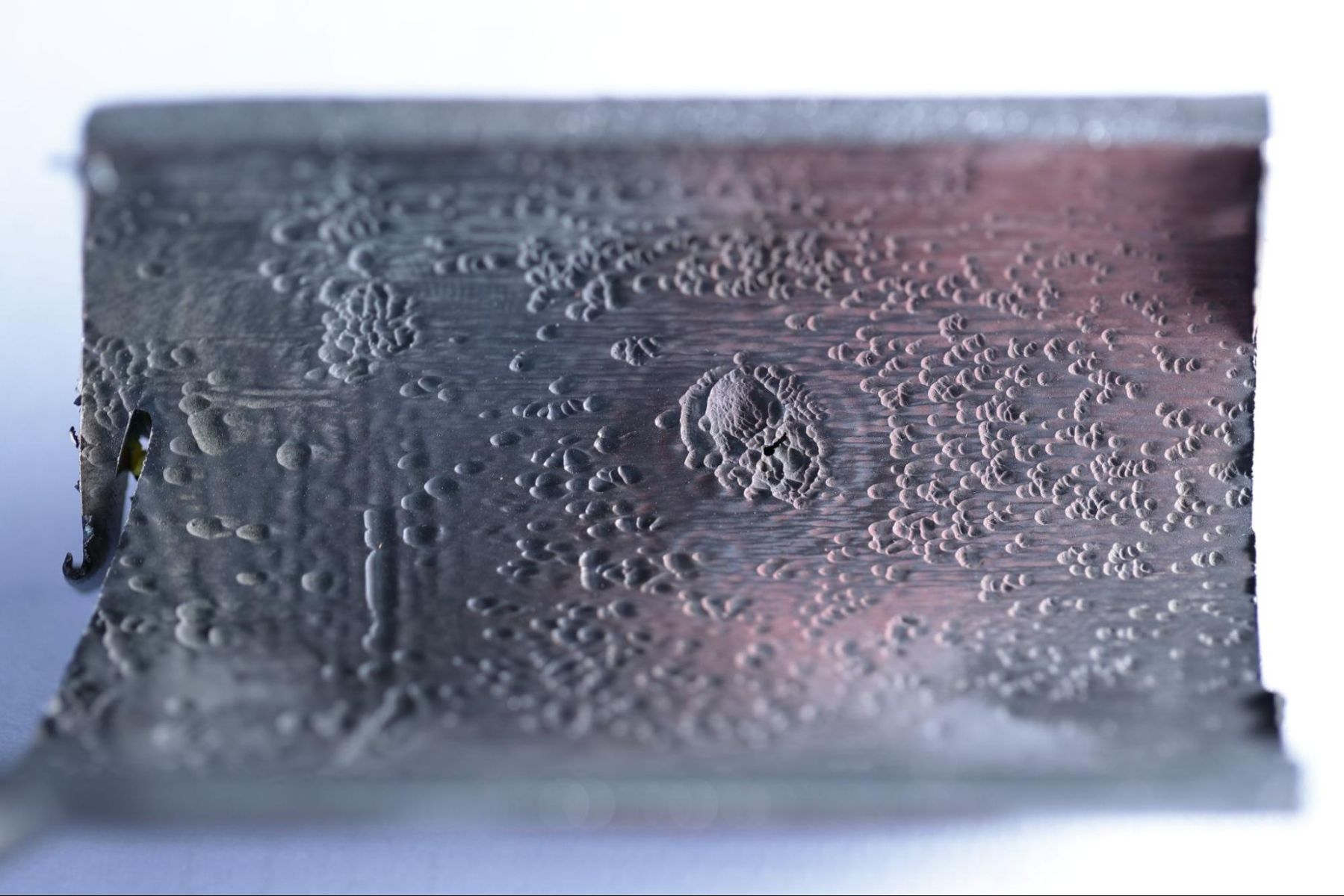

Aussi connue sous le nom de nitruration ionique, la nitruration plasma se révèle très efficace pour augmenter la dureté de la surface des pièces métalliques en acier, tout en améliorant leur résistance à l’usure, au frottement, à la fatigue, à l’abrasion et au grippage.Ce procédé physico-chimique consiste à ioniser un gaz, un phénomène assez similaire au fonctionnement des néons. Pour provoquer la réaction nécessaire à l’apparition de lumière, le gaz néon passe entre une anode et une cathode, afin d’être ionisé puis de subir une décharge électroluminescente.

Dans le cas d’une nitruration plasma, l’azote est ionisé entre une anode et une cathode, c’est-à-dire qu’il passe de la forme de simple molécule N2 à celle de deux ions chargés positivement, N+, et de deux électrons. Ce phénomène électromagnétique peut se dérouler à température ambiante, car l’azote moléculaire commence à se décomposer dans le plasma dès 20 degrés Celsius.

3 méthodes de nitruration plasma

En réalité, la nitruration plasma pratiquée dans le groupe THERMI-LYON recouvre trois procédés différents :- le plasma direct ;

- la technique du chauffage additionnel ;

- l’ASPN.

Le chauffage additionnel implique de séparer le bombardement ionique pour ioniser l’azote et le chauffage de l’élément à traiter. Dans ce contexte, la pièce n’est donc pas réchauffée par le bombardement lui-même, mais de manière indépendante.

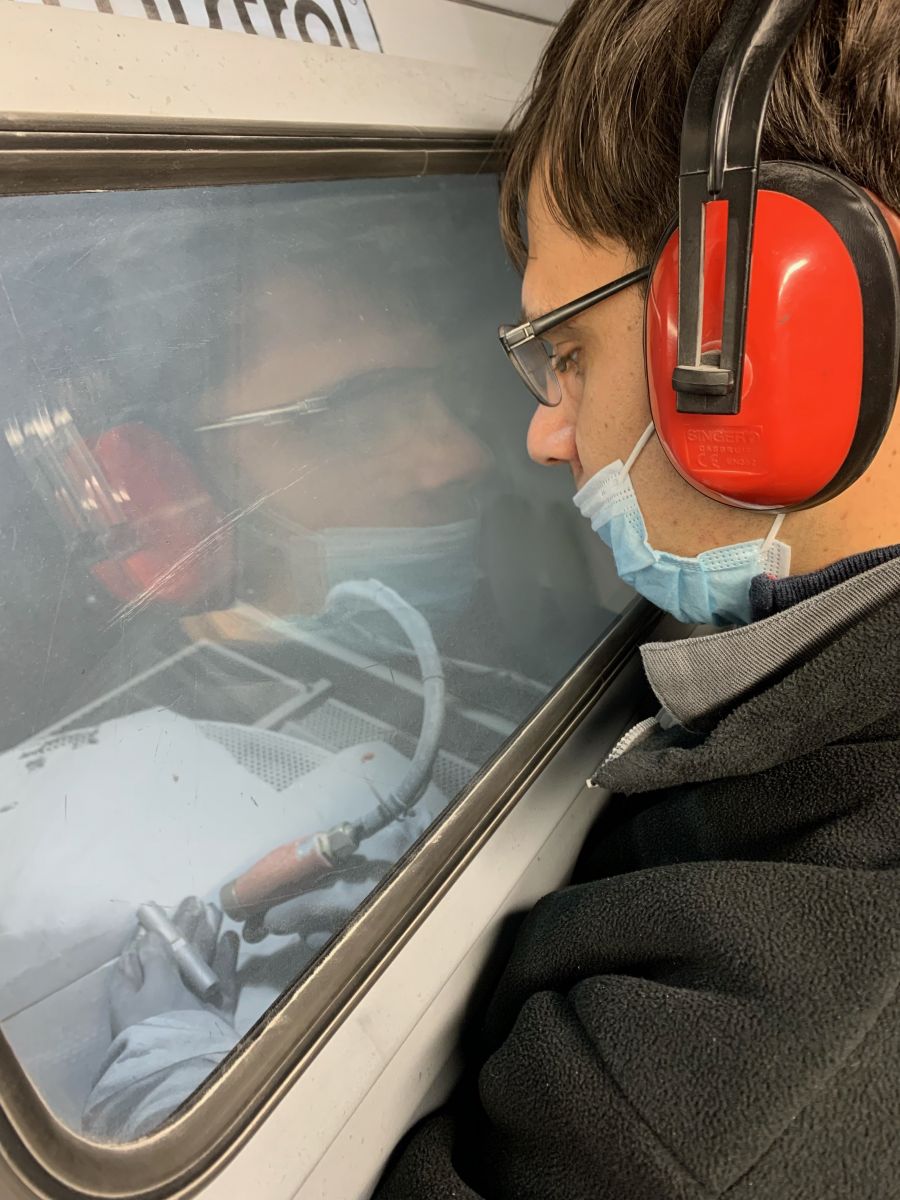

Enfin, l’ASPN, pour Active Screen Plasma Nitriding, représente un système dit post-décharge, où le plasma n’est pas appliqué à même le matériau, mais sur un écran. Cette technique limite les risques liés au plasma à même la pièce comme l’apparition d’arcs électriques ou de différences de formes de pièces.

Pourquoi recourir à la nitruration ionique ?

La nitruration plasma présente l’avantage non négligeable de se dérouler à une température très basse. De ce fait, ce procédé consomme uniquement de l’électricité, et ce, en moindre quantité par rapport à d’autres traitements chimiques. De plus, cette technologie semble parfaitement convenir aux pièces à géométrie complexe avec épargne de traitement, car de simples caches métalliques suffisent à empêcher le traitement de certaines zones spéciales.Une technologie moins énergivore

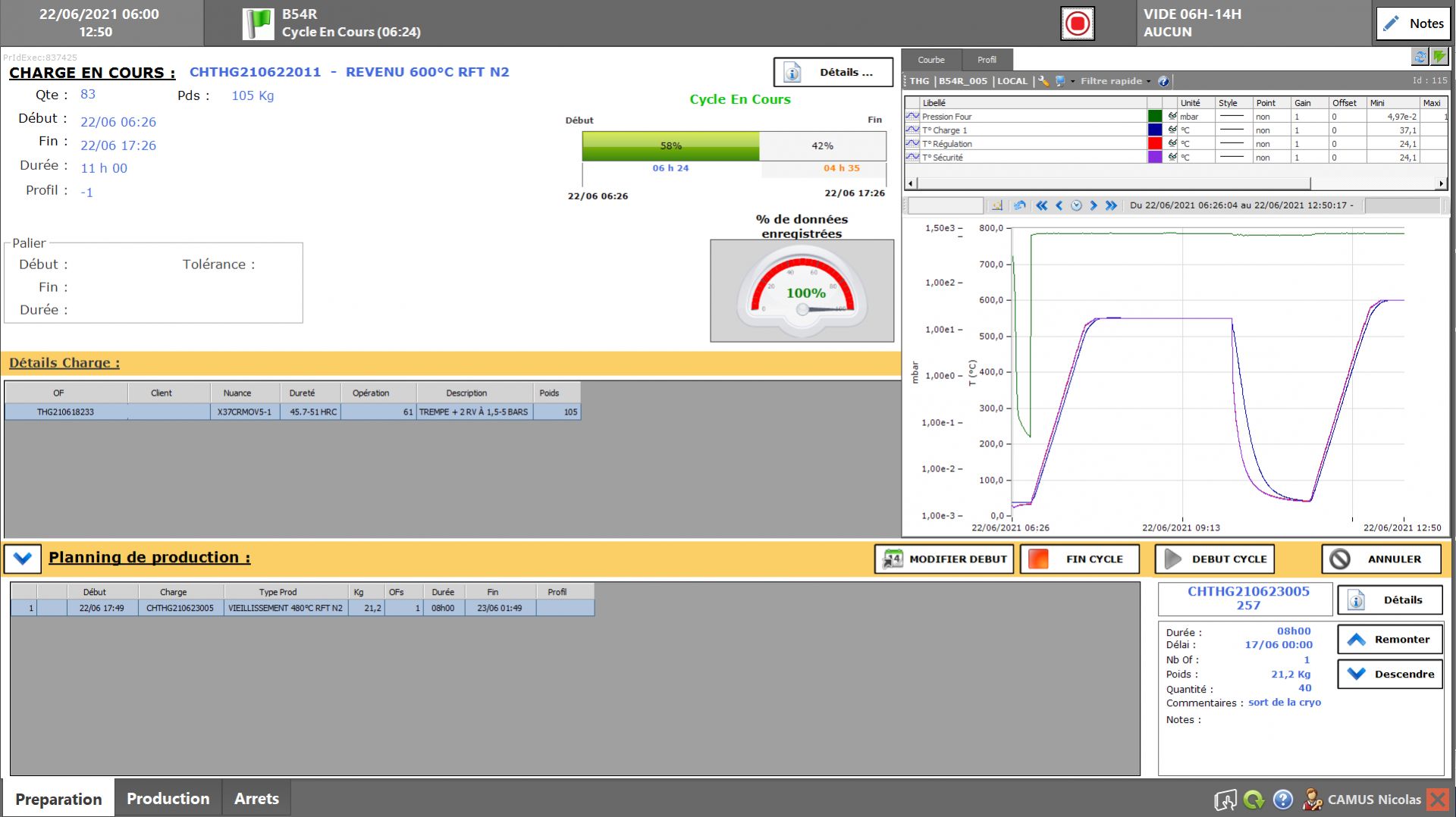

Dans la mesure où l’azote peut commencer à se décomposer en plasma dès 20 degrés Celsius, le processus de nitruration ionique peut avoir lieu dans une atmosphère à température plus faible que les autres techniques. Par exemple, tandis que la nitruration gazeuse se passe dans des milieux chauffés à plus de 500 degrés, certains aciers peuvent être nitrurés autour de 400 degrés grâce à la nitruration plasma.Cette méthode se déroule dans une atmosphère sous vide et utilise, de fait, peu de gaz process. En moyenne, on estime que la nitruration ionique consomme environ 10 fois moins de gaz process que les autres traitements thermiques sous atmosphère, ce qui en fait une solution particulièrement économe, tant pour le portefeuille que pour l’environnement. En effet, consommer moins implique également de rejeter moins, la nitruration plasma paraît donc plus éco-friendly que certains autres procédés nécessitant une très haute température ou une quantité de gaz process plus importante. La nitruration ionique n'utilise pas non plus de substances chimiques .

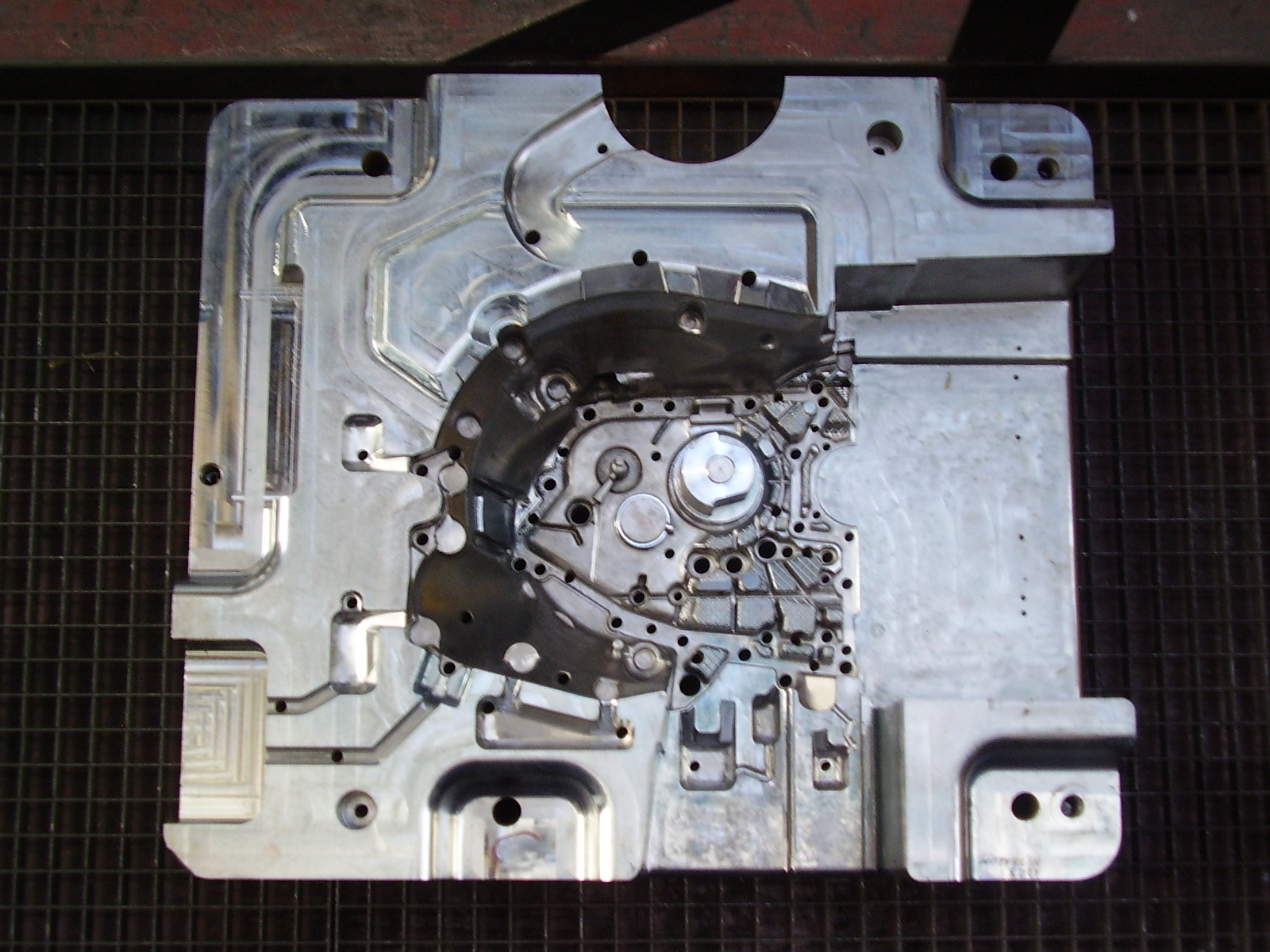

Une solution idéale pour les pièces à géométrie complexe avec épargne

En plus de représenter une solution plus économe en énergie, la nitruration plasma convient tout à fait aux pièces dotées d’une géométrie spécifique. En effet, puisqu’il s’agit d’un phénomène électromagnétique, les zones à préserver du traitement peuvent être simplement recouvertes par des caches métalliques. Par exemple, dans le cas d’un trou taraudé sur une pièce à traiter, une vis bouchant l’ouverture permet d’éviter que l’intérieur ne soit nitruré lors du processus.Cette solution paraît beaucoup plus simple à mettre en place que son équivalent dans le contexte d’une nitruration gazeuse, où les zones à préserver doivent être enduites d’une peinture spéciale, appliquée à la main . En revanche, pour traiter des pièces aux dimensions parfois imposantes, il convient de se munir de fours adaptés, c’est pourquoi Thermi Lyon possède, sur son site lyonnais, un four de 6 mètres de long, destiné à accueillir les pièces de grande taille.

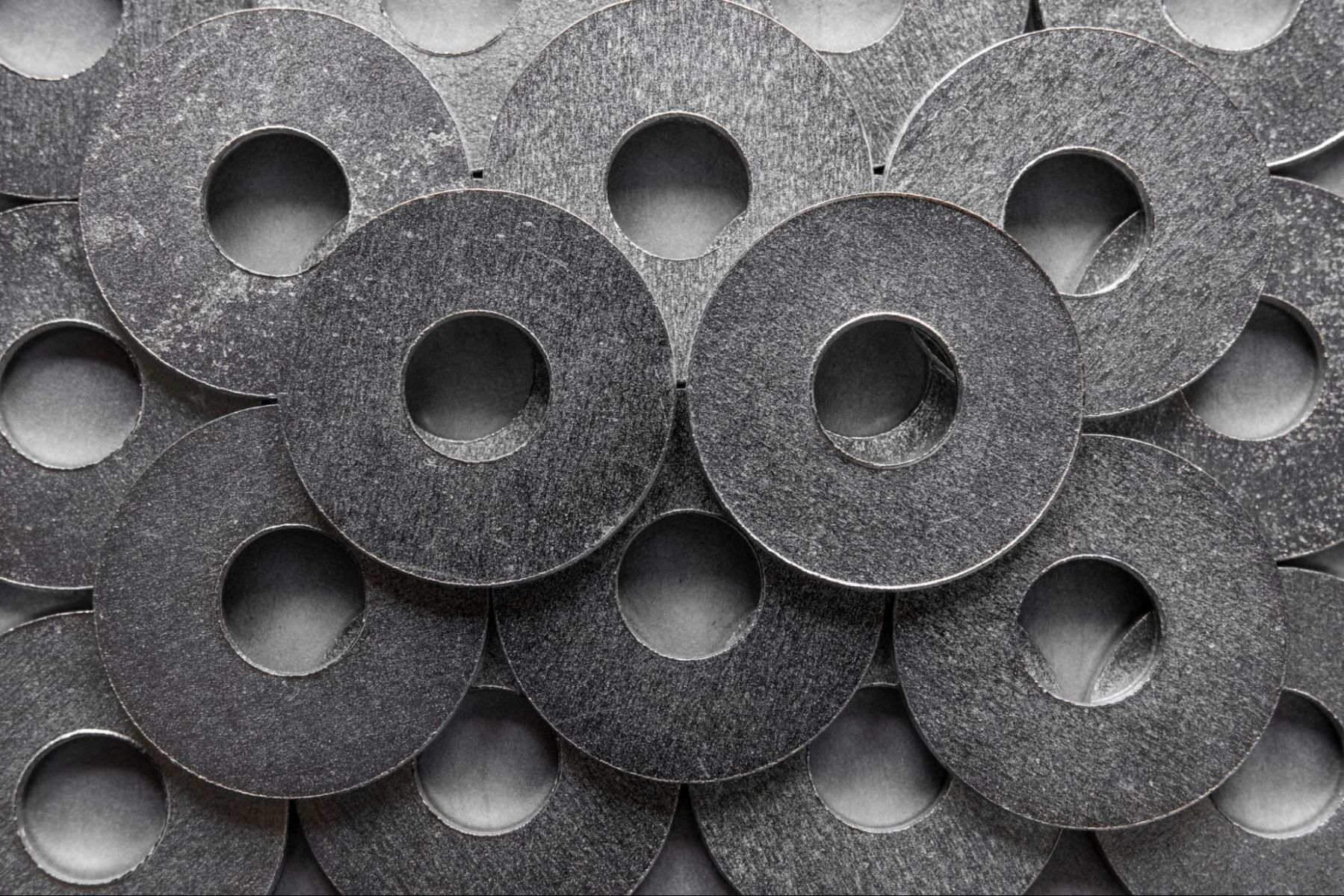

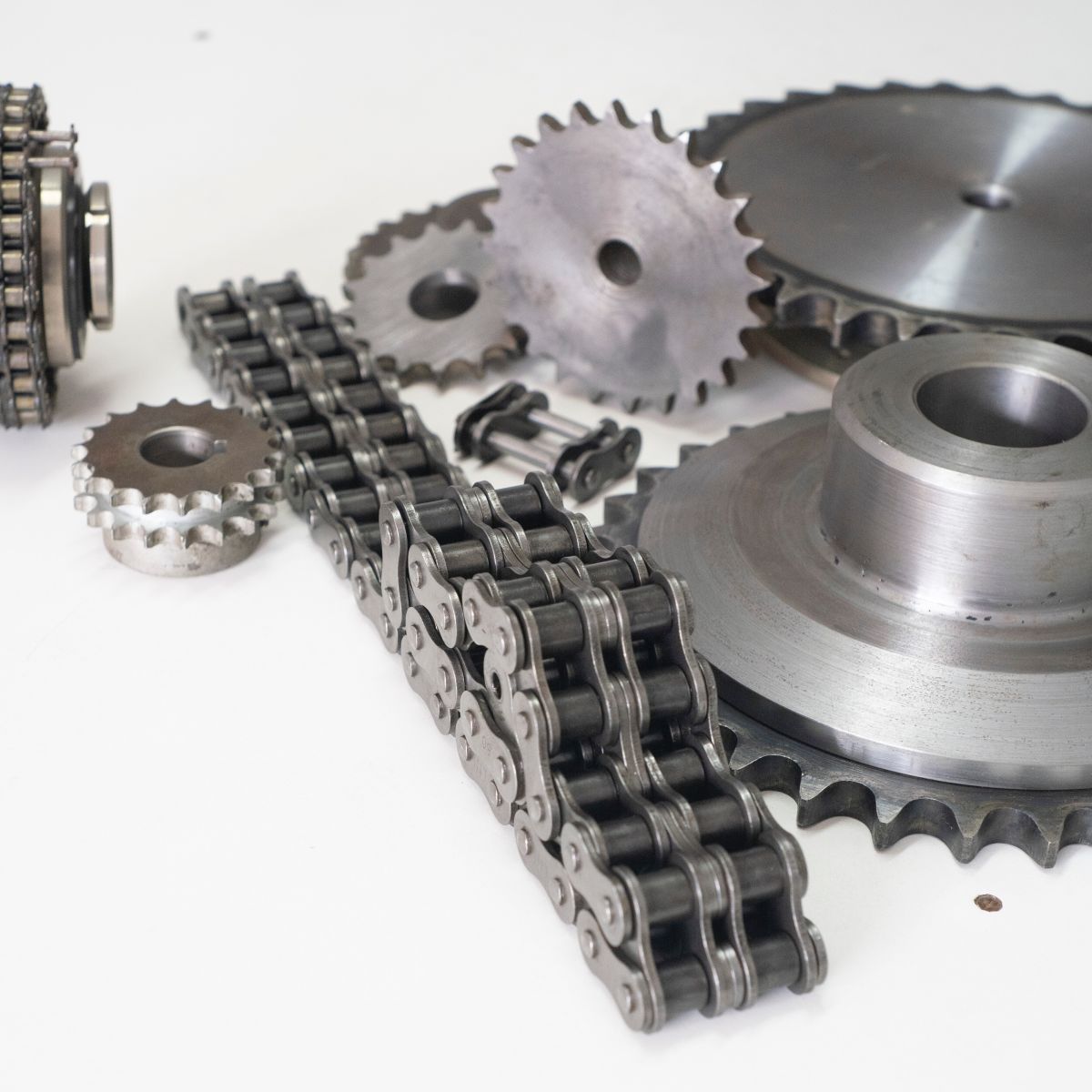

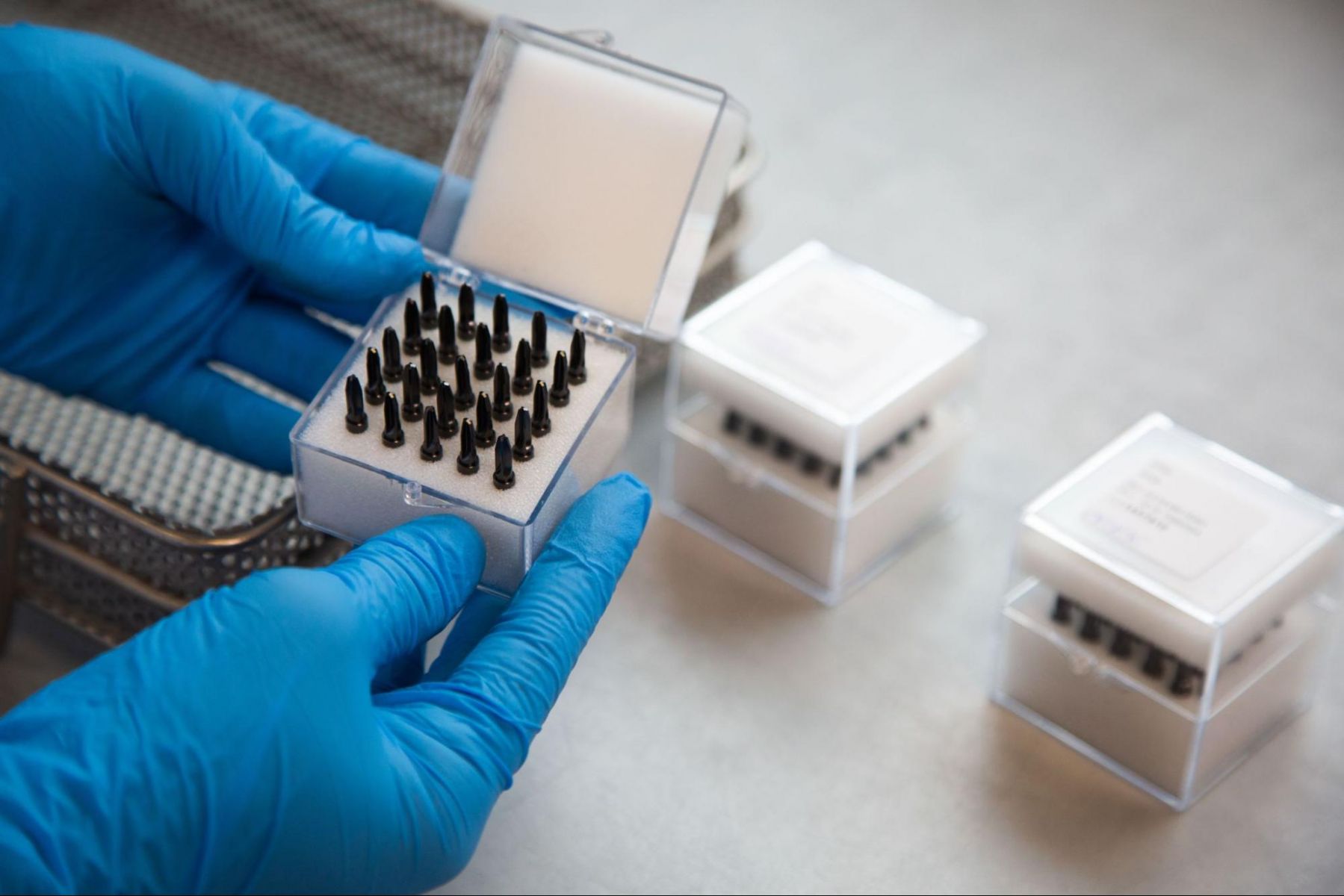

La nitruration plasma possède de nombreuses vertus et améliore la résistance des matériaux à l’usure, à la fatigue, au grippage et à l’abrasion tout en augmentant leur dureté. Elle consomme nettement moins d’énergie que la plupart des autres traitements thermiques et s’avère donc plus économe, tant pour les budgets que pour la planète. De plus, elle permet de traiter facilement les pièces à géométrie complexe ne nécessitant pas l’application d’un traitement global. Cette méthode s’emploie de plus en plus dans les secteurs de l’aéronautique, notamment, car elle rend possible la nitruration d’alliages en inox. On la retrouve aussi beaucoup en pignonnerie et dans les machines agroalimentaires, qui travaillent dans des milieux très abrasifs.

-

Quelles sont les alternatives au chrome dur ?

-

Découvrez l'intérêt du dépôt sous vide pour les acteurs du médical

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

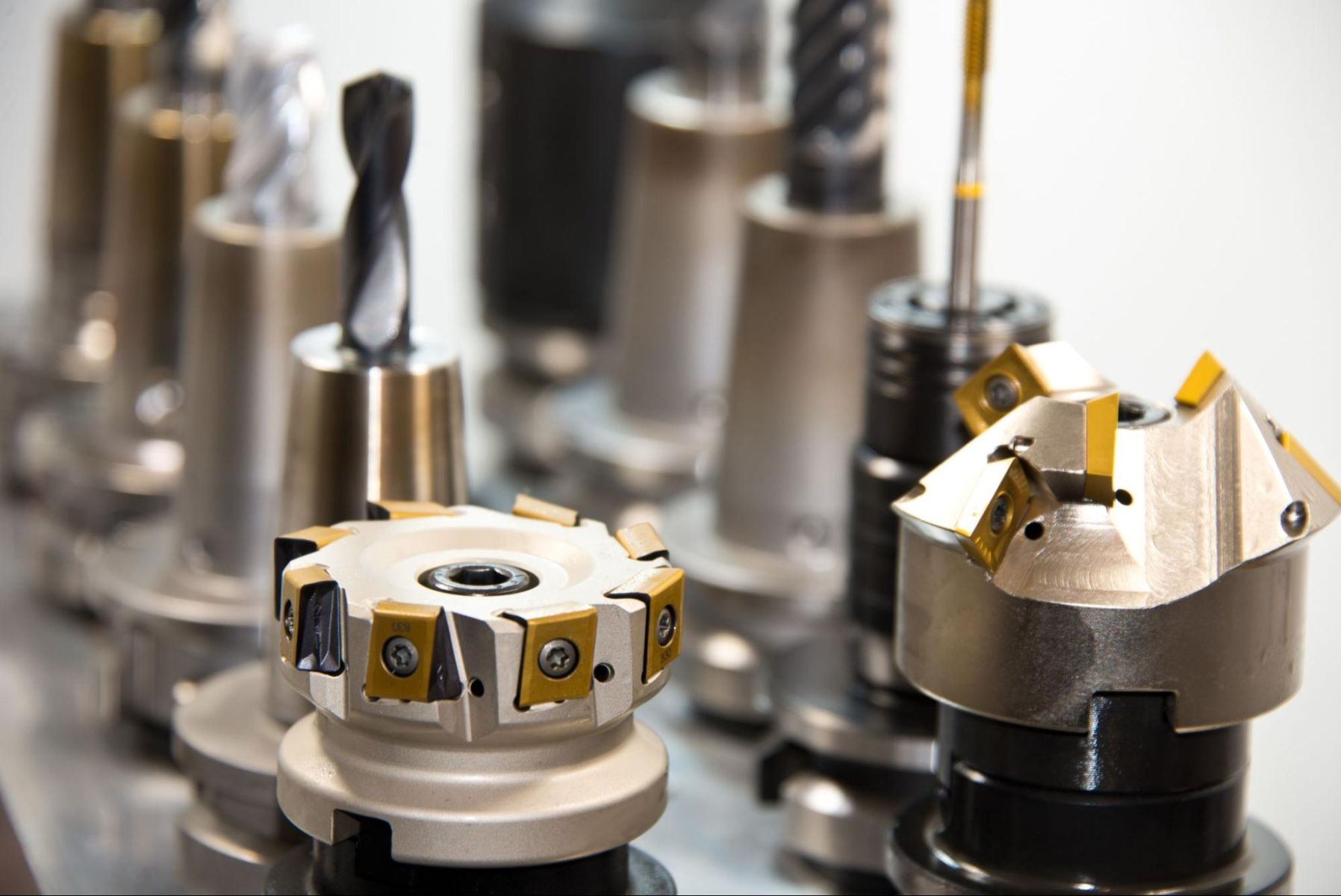

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)