Actualités

Pourquoi utiliser la fabrication additive métallique ?

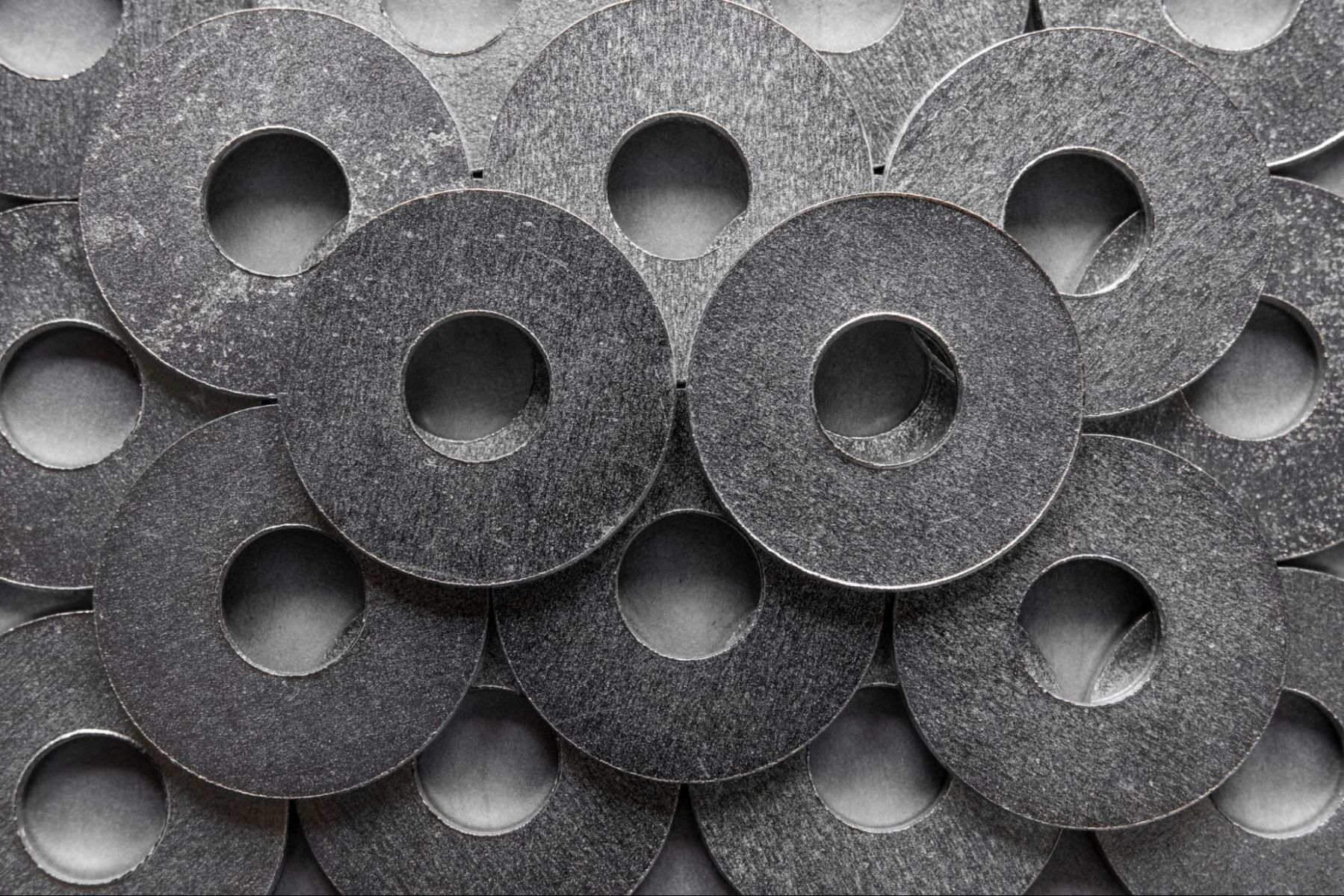

Comme son nom le laisse entendre, la fabrication additive métallique consiste à créer des pièces par la superposition de couches successives de matière. Cette méthode offre de nombreux avantages et convient particulièrement aux pièces dotées d’une géométrie complexe, par exemple celles présentant une structure lattice. Cette technologie convainc de plus en plus d’industriels issus de secteurs variés, comme le médical, l'aéronautique ou l’automobile, d’autant plus que les pièces ainsi conçues peuvent bénéficier de traitements thermiques spécifiques pour améliorer leur résistance mécanique, à l’usure ou à la corrosion.Avantages de la fabrication additive métallique

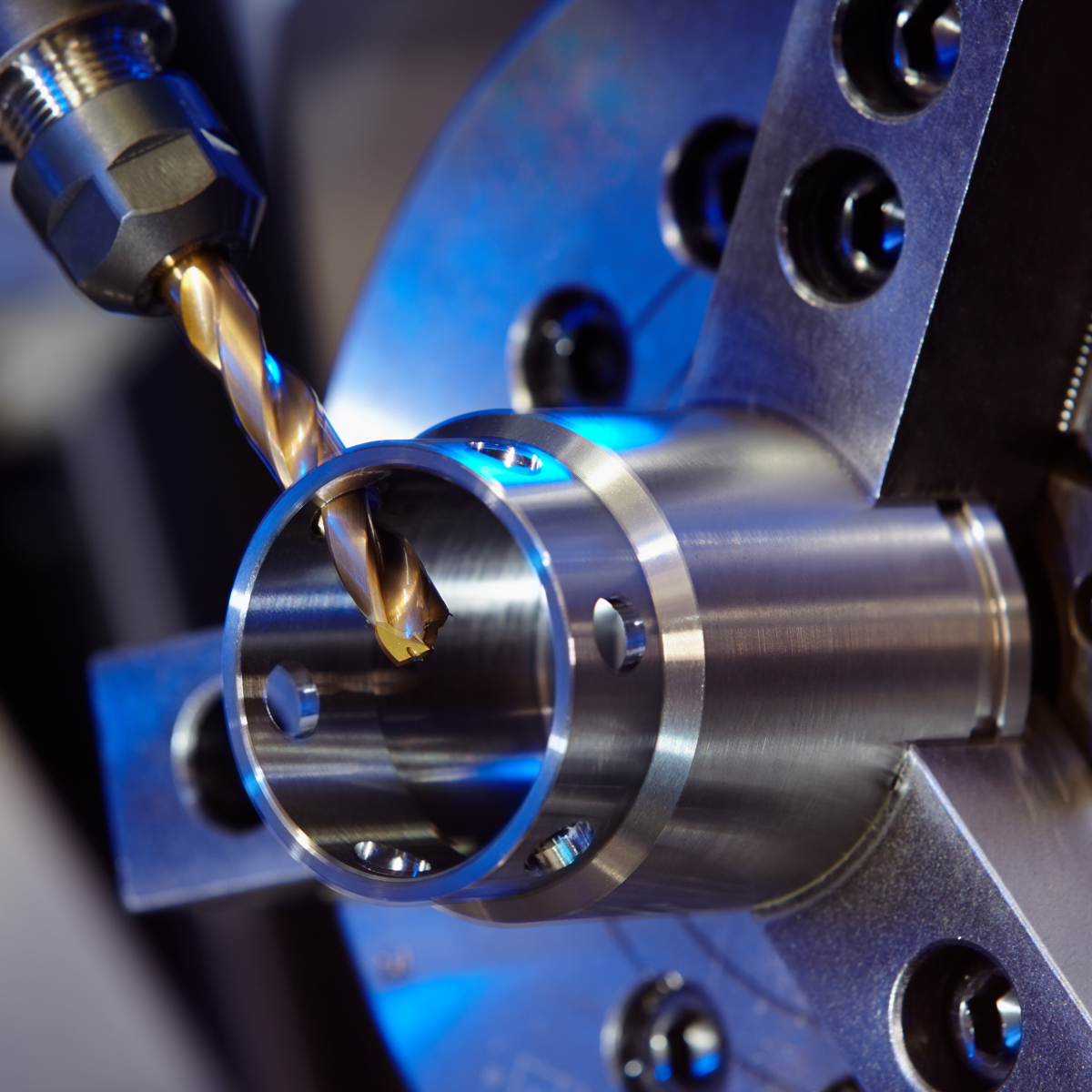

La fabrication additive métallique représente une technologie relativement récente. En pratique, il s’agit de concevoir des pièces en alliages métalliques par dépôt de couches successives. À partir d’une poudre métallique, les couches de matières sont fabriquées directement à la surface les unes des autres et agglomérées grâce à la fusion produite par un laser par exemple (il existe d’autres technologies). On parle alors de procédé additif, par opposition aux techniques plus traditionnelles (qui peuvent être soustractives) employées dans la fonderie, la forge ou bien l’usinage.

Cette méthode présente plusieurs avantages, à commencer par le fait qu’elle offre la possibilité de fabriquer simultanément l’intérieur et l’extérieur d’une pièce. En effet, à partir d’un bon outil de modélisation, la conception se déroule d’une manière qui rappelle l’imprimante 3D : les produits sont conçus directement à partir de modèles qui détaillent à la fois leur forme intérieure et extérieure.

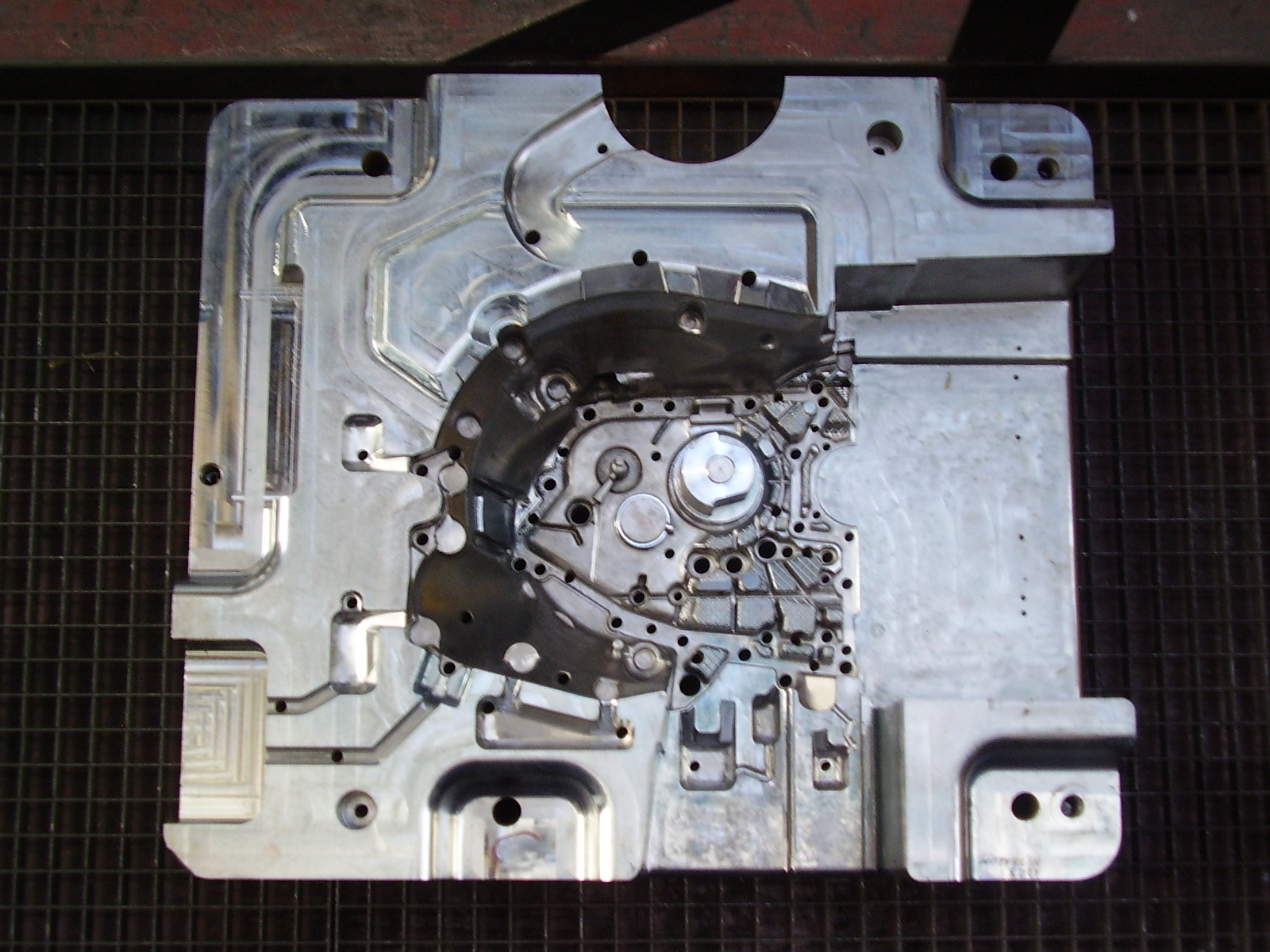

La fabrication additive métallique semble, de ce fait, idéale pour les éléments à géométrie complexe. À titre d’exemple, certains moules à injection doivent présenter des canaux de refroidissement ou conduits non linéaires, avec des coudes ou des angles spécifiques. Dans le cas d’une forge ou d’une fonderie, il s’agit d’un problème majeur. En usinage un foret ne peut réaliser que des perçages rectilignes, il ne peut tenir compte de ce type de subtilité.

En revanche, la conception par superposition de couches permet de fabriquer facilement des pièces dotées de ce type de spécificités. De même, cette technique convient parfaitement aux pièces avec une structure dite lattice, à base d’un motif géométrique complexe et alternant vide et matière.

Par ailleurs, dans certains cas, le prix peut aussi constituer l’un des avantages de la fabrication additive métallique. Là où la forge et la fonderie produisent surtout de grandes séries de pièces, cette technologie offre la possibilité de fabriquer plus simplement et rapidement de petites quantités de produits sans avoir à réaliser un outillage. Ce choix peut donc générer à la fois un gain de temps et d’argent.

Quels traitements thermiques pour ce type de pièces ?

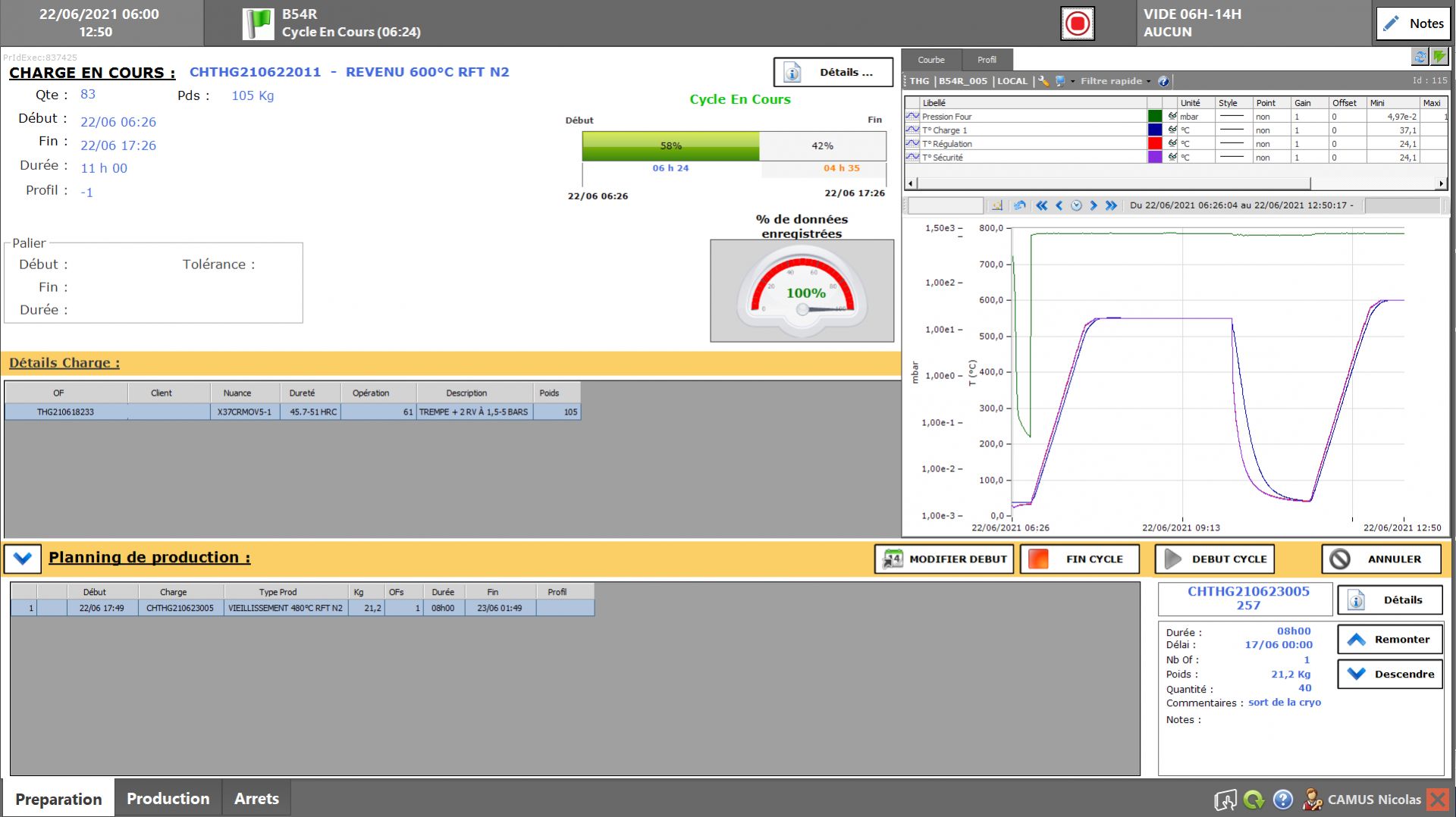

En fonction de la nuance des matériaux utilisés, la plupart des traitements thermiques connus peuvent s’appliquer aux pièces issues de la fabrication additive métallique : trempe et revenu, nitruration, cémentation… Certains alliages peuvent aussi bénéficier de dépôts sous vide PVD ou PACVD, par exemple. Le choix du traitement final dépend de plusieurs critères, notamment les matériaux, les propriétés finales que la pièce doit présenter ou encore le budget total pouvant être accordé à l’opération.

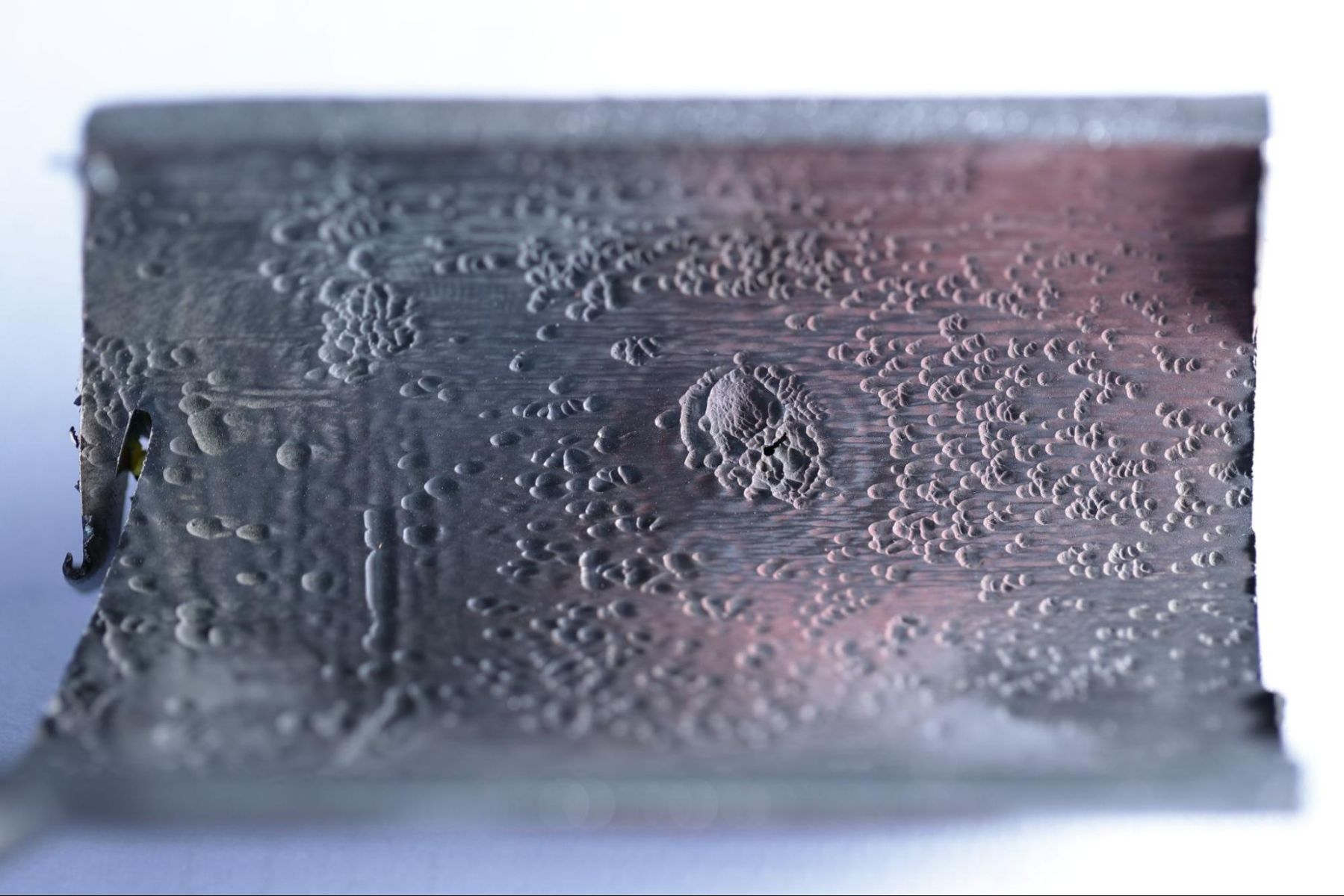

Néanmoins, tous les produits issus de la fabrication additive métallique subissent inévitablement un premier traitement indispensable : le détensionnement. Les pièces ainsi conçues reposent sur une première couche posée sur un plateau métallique, dont elles peuvent être retirées par sciage. Or, le détensionnement sert à éviter qu’elles ne se cassent ou fissurent lors de cette étape cruciale en dé-fragilisant les pièces.

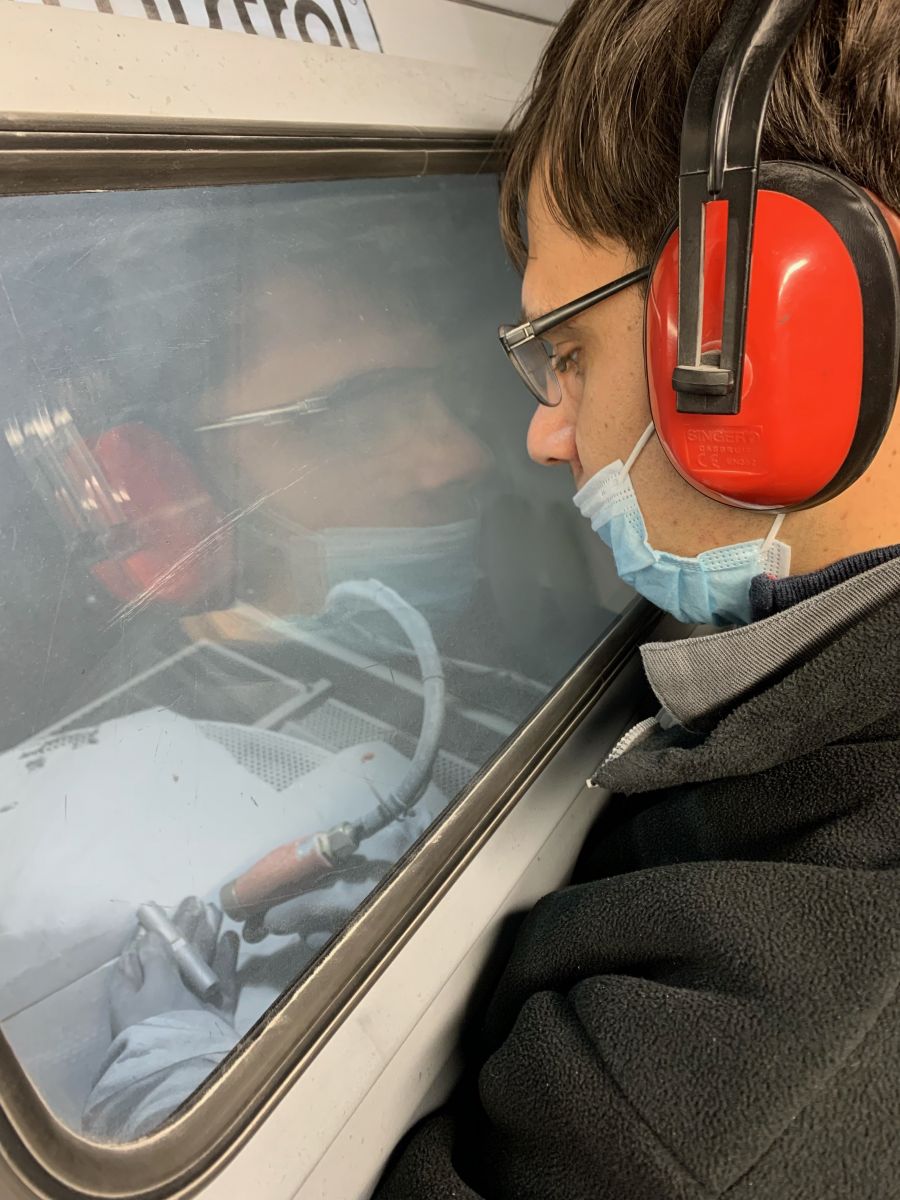

De plus, à cause des grains de poudre utilisés pour créer les différentes couches de matières, les pièces issues de ce processus peuvent afficher une certaine porosité succeptible d’incorporer du gaz à l’intérieur de ces porosités. Il est donc primordial lors des opérations de traitement thermique de maîtriser le dégazage de l'ensemble de la pièce en expulsant le gaz initialement présent à l’intérieur vers l’extérieur de la pièce. Toutefois, pour maîtriser ce dégazage, il demeure nécessaire de disposer de fours et de gammes spécifiques, même remarque pour le dépôt sous vide. Cette technique implique, de ce fait, de pouvoir recourir à des fours sous vide très performants, capables de réaliser un dégazage adapté et maîtrisé.

La fabrication additive métallique offre de nouvelles possibilités aux acteurs de l’industrie : la création de pièces par superposition de couches de matière permet, en effet, de fabriquer des pièces complexes d’un seul coup. Au cours d’un tel processus, l’intérieur et l’extérieur des produits sont conçus en même temps, tenant compte de toutes les éventuelles contraintes géométriques. Nécessitant moins de matériel et de machines, il peut s’agir d’une option particulièrement économique par rapport aux fonderies ou aux forges traditionnelles, car cette méthode offre la possibilité de produire de petites séries et ce, rapidement. Les éléments fabriqués selon cette technique restant métalliques, ils peuvent tout à fait subir les traitements thermiques habituels comme la trempe, la nitruration, la cémentation ou les dépôts sous vide. En raison de ces différents atouts, cette technologie attire de plus en plus d’industriels, issus de secteurs variés : médical, aéronautique, automobile… Thermi-Lyon traite actuellement beaucoup de ces pièces pour ces clients et peut proposer les traitements thermiques les plus adaptés.

-

Quelles sont les alternatives au chrome dur ?

-

Découvrez l'intérêt du dépôt sous vide pour les acteurs du médical

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

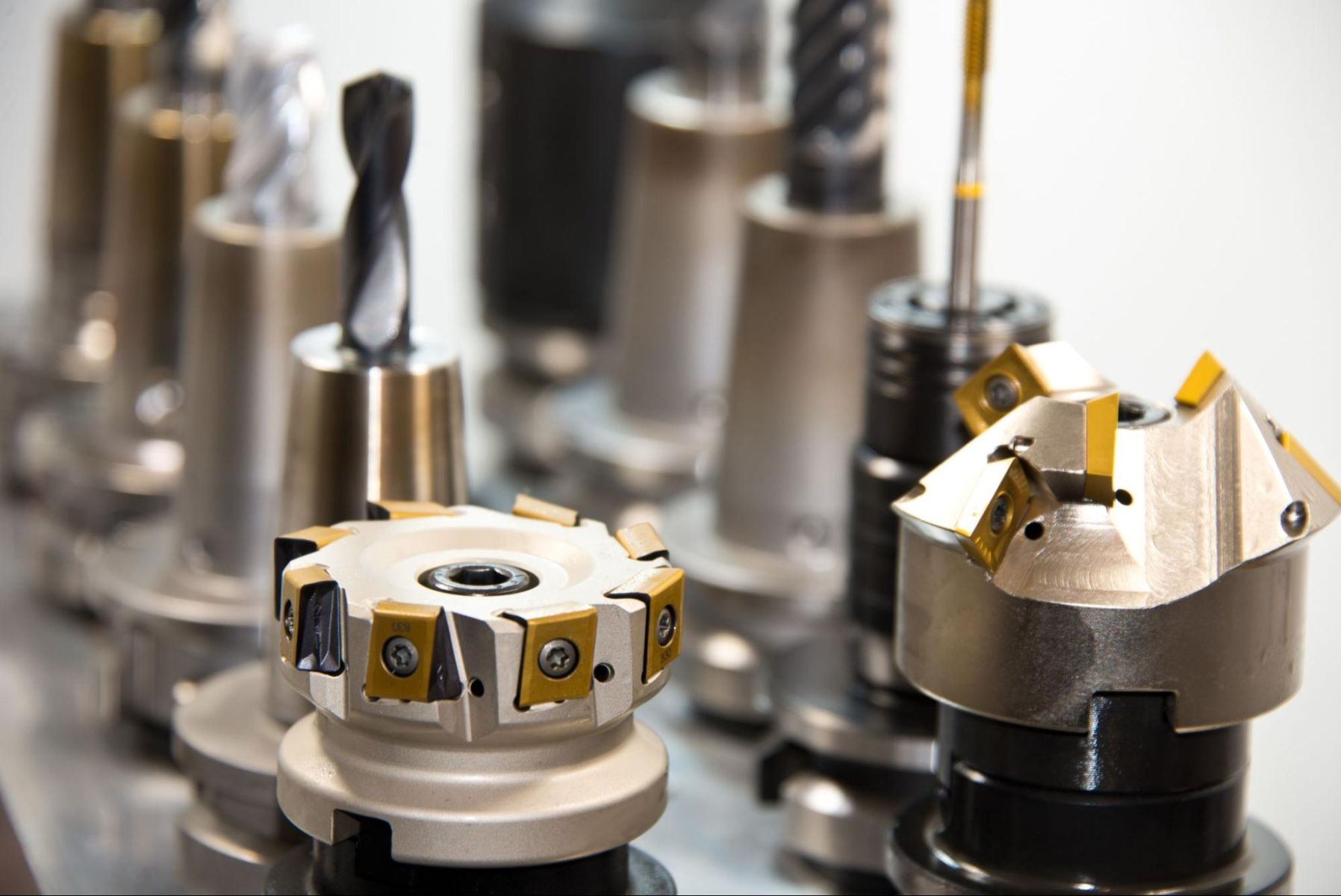

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

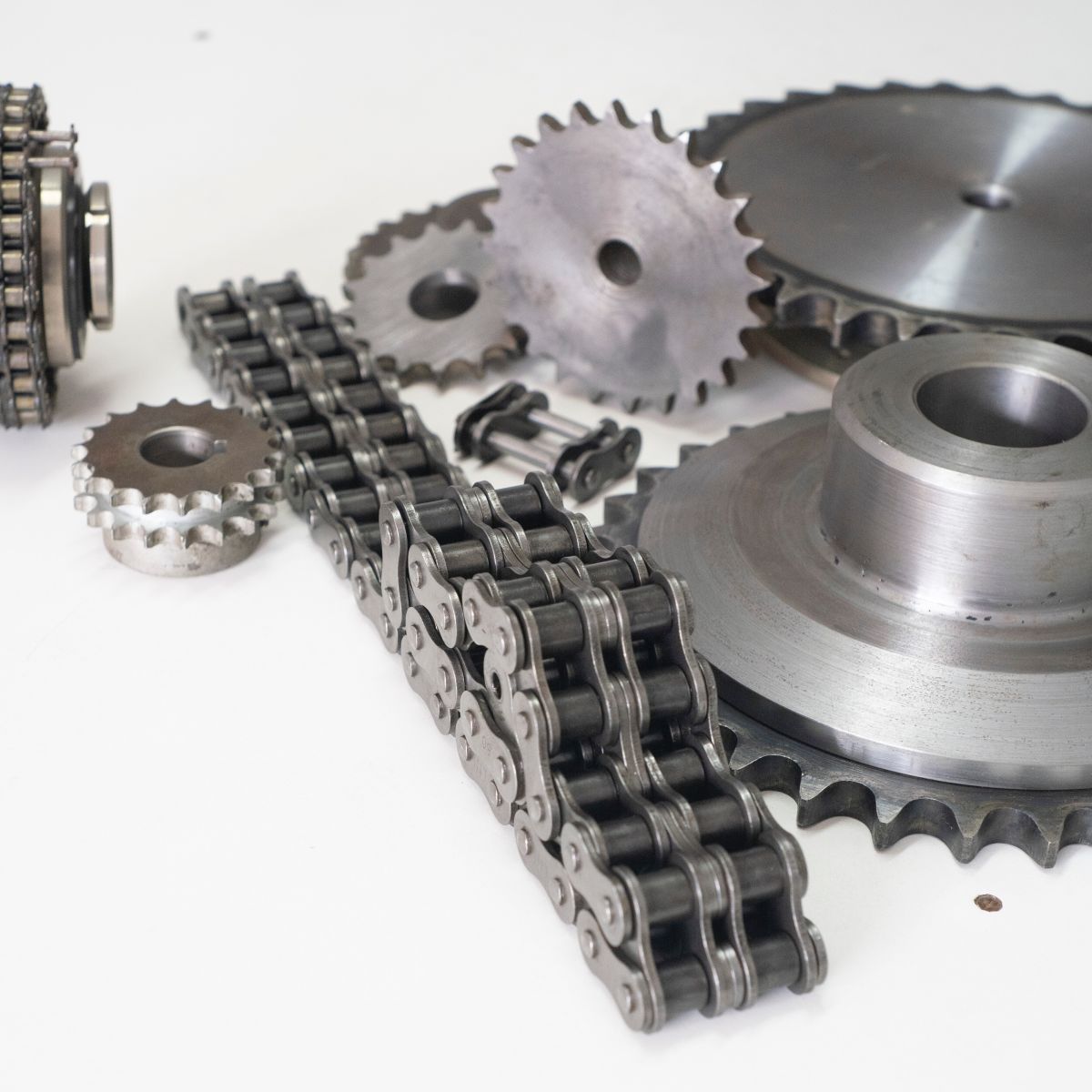

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

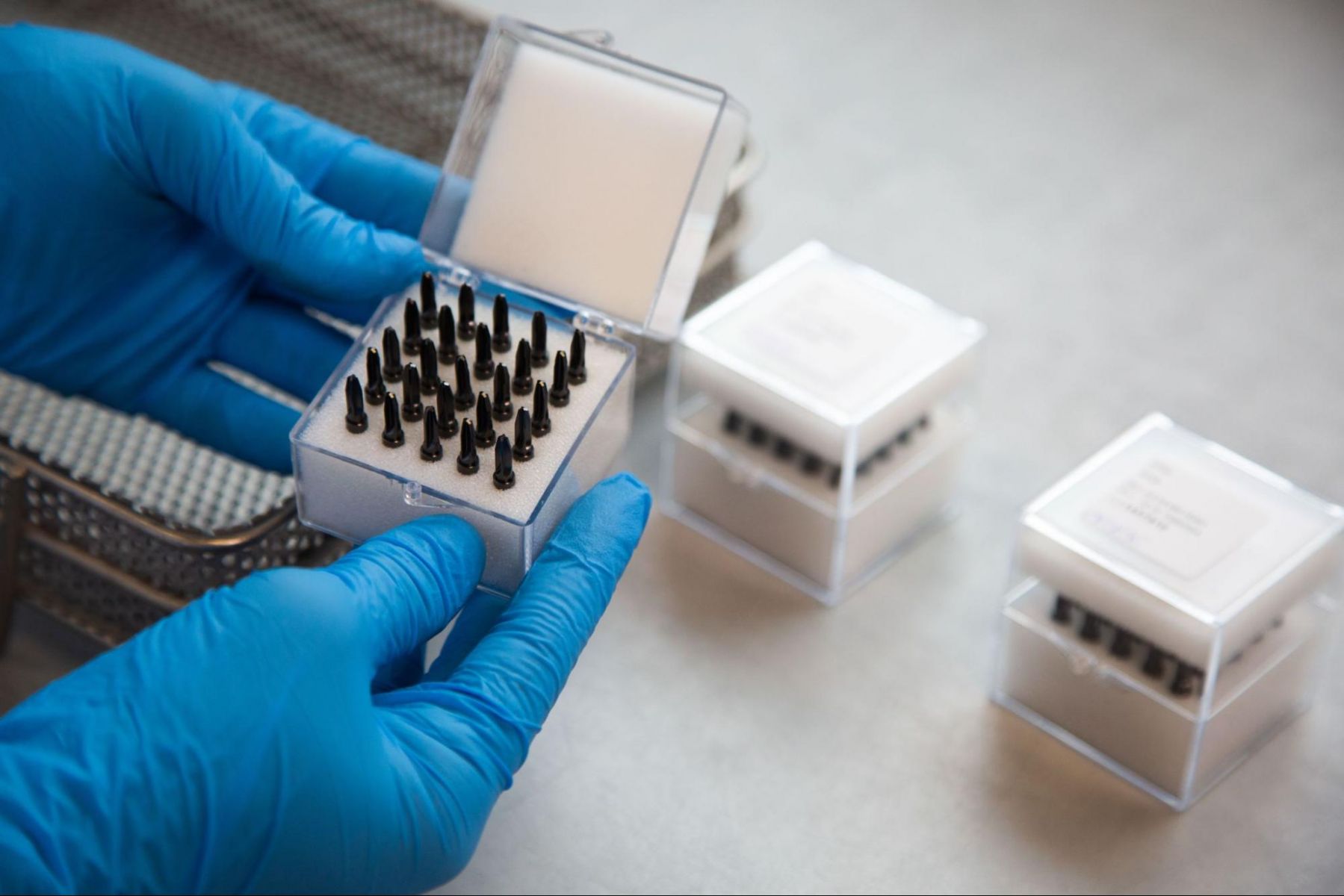

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

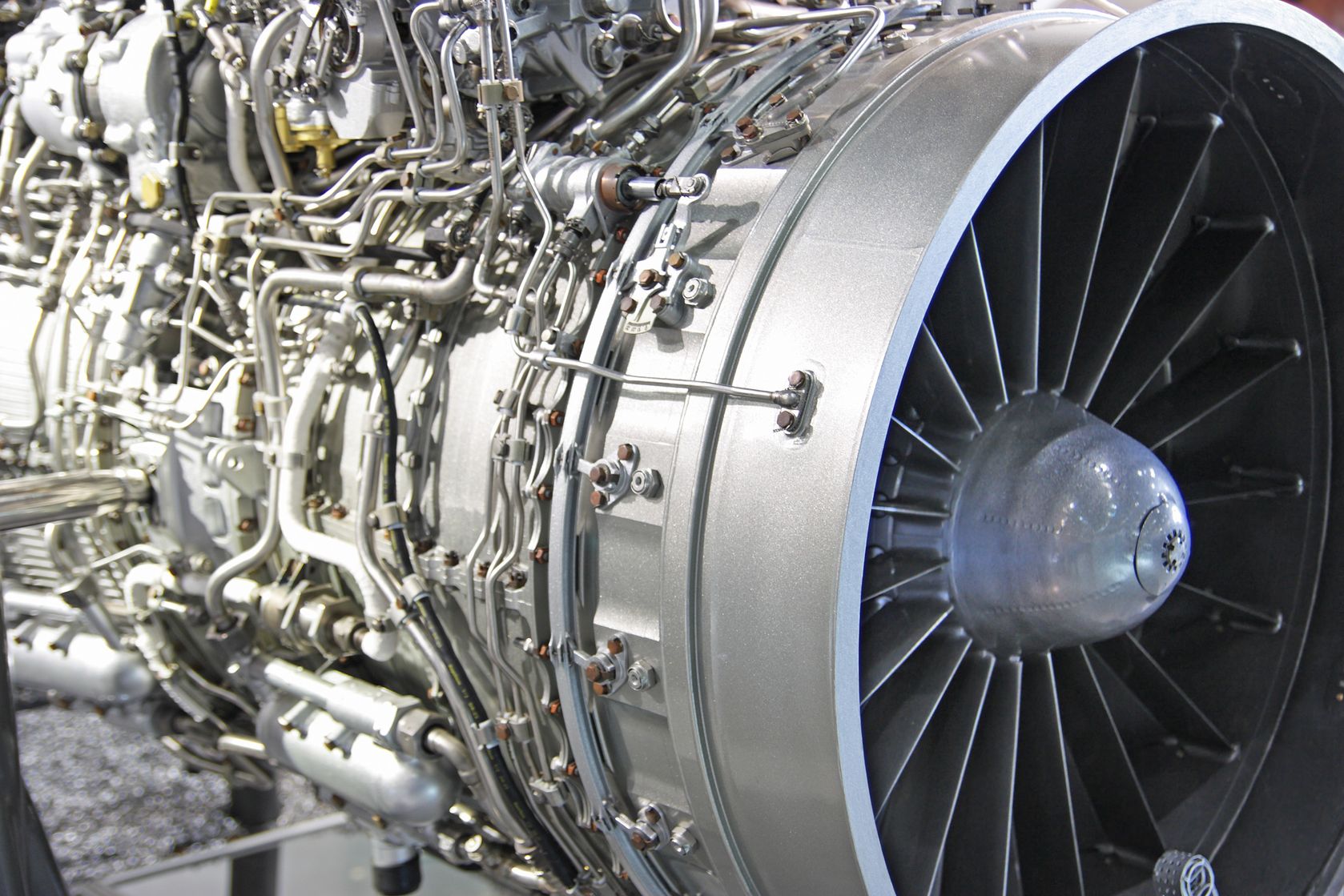

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)