Actualités

Comment prévenir et limiter l'étamage des matériaux ?

Étymologiquement, le terme d’étamage renvoie au traitement de surface à base d’étain. Dans le langage courant, il désigne également, depuis quelques années, un phénomène que de nombreux industriels appréhendent : le collage d’un métal à la surface d’une pièce. Dans ce contexte, l’étamage renvoie à l’adhésion d’un métal sur un autre, ce qui aboutit à la formation d’une matière rapportée non désirée, pouvant altérer fortement les propriétés mécaniques des pièces. Pour prévenir ce phénomène, qui peut se révéler très coûteux, une solution consiste à créer une barrière chimique à la surface des pièces concernées.Un phénomène de collage entre métaux assez fréquent

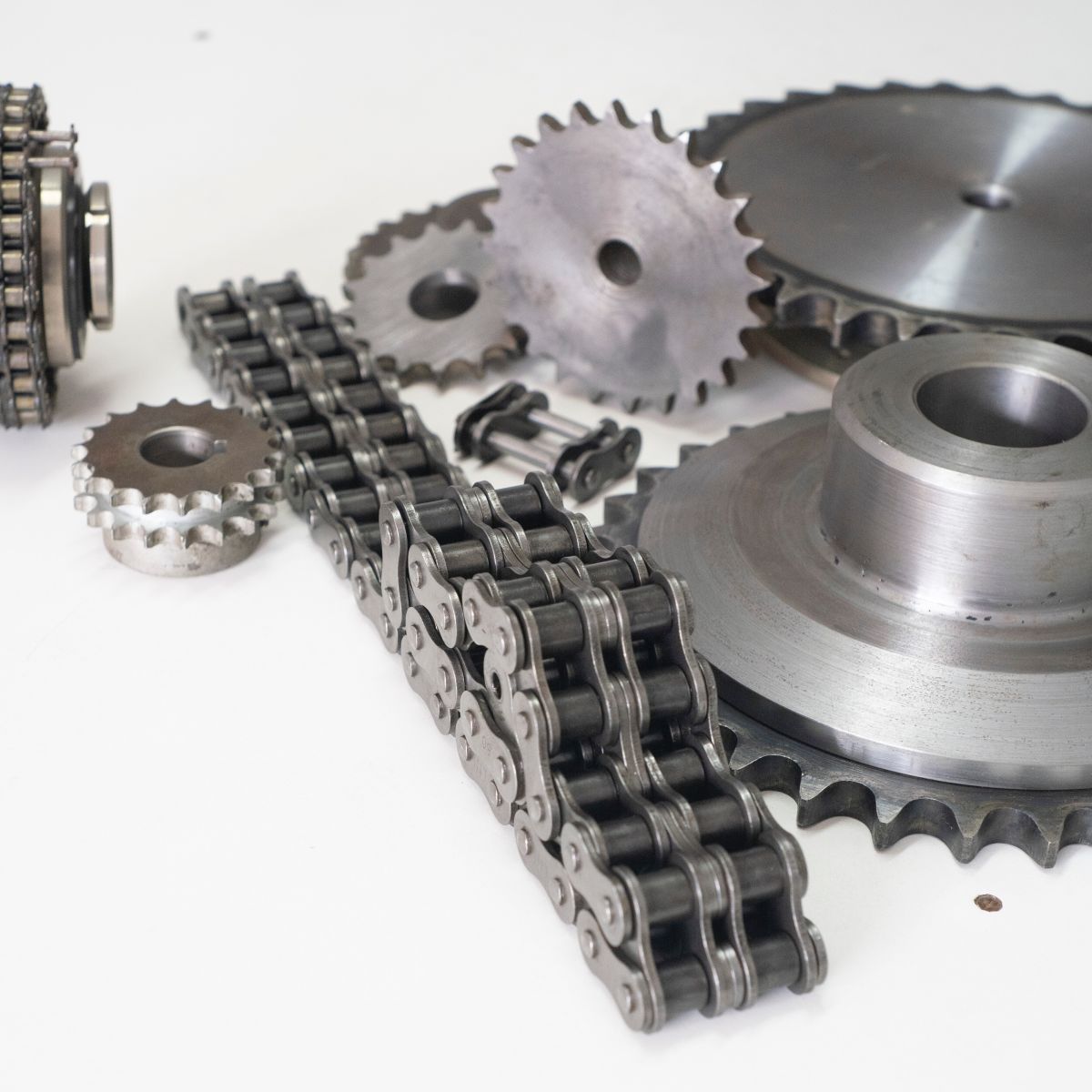

L’étamage, au sens générique du terme, désigne donc un phénomène assez naturel : lorsque deux pièces métalliques travaillent ensemble, le métal de l’une vient se coller à la surface de l’autre. Au fil du temps, des particules non désirées apparaissent ainsi à la surface de la deuxième pièce, ce qui peut s’avérer particulièrement problématique. En effet, la présence de métal rapporté sur la couche superficielle d’une pièce participe à la fragiliser et surtout, nuit grandement à ses performances. L’étamage représente un véritable fléau et nécessite de se montrer très vigilant car ses conséquences peuvent se révéler très onéreuses.

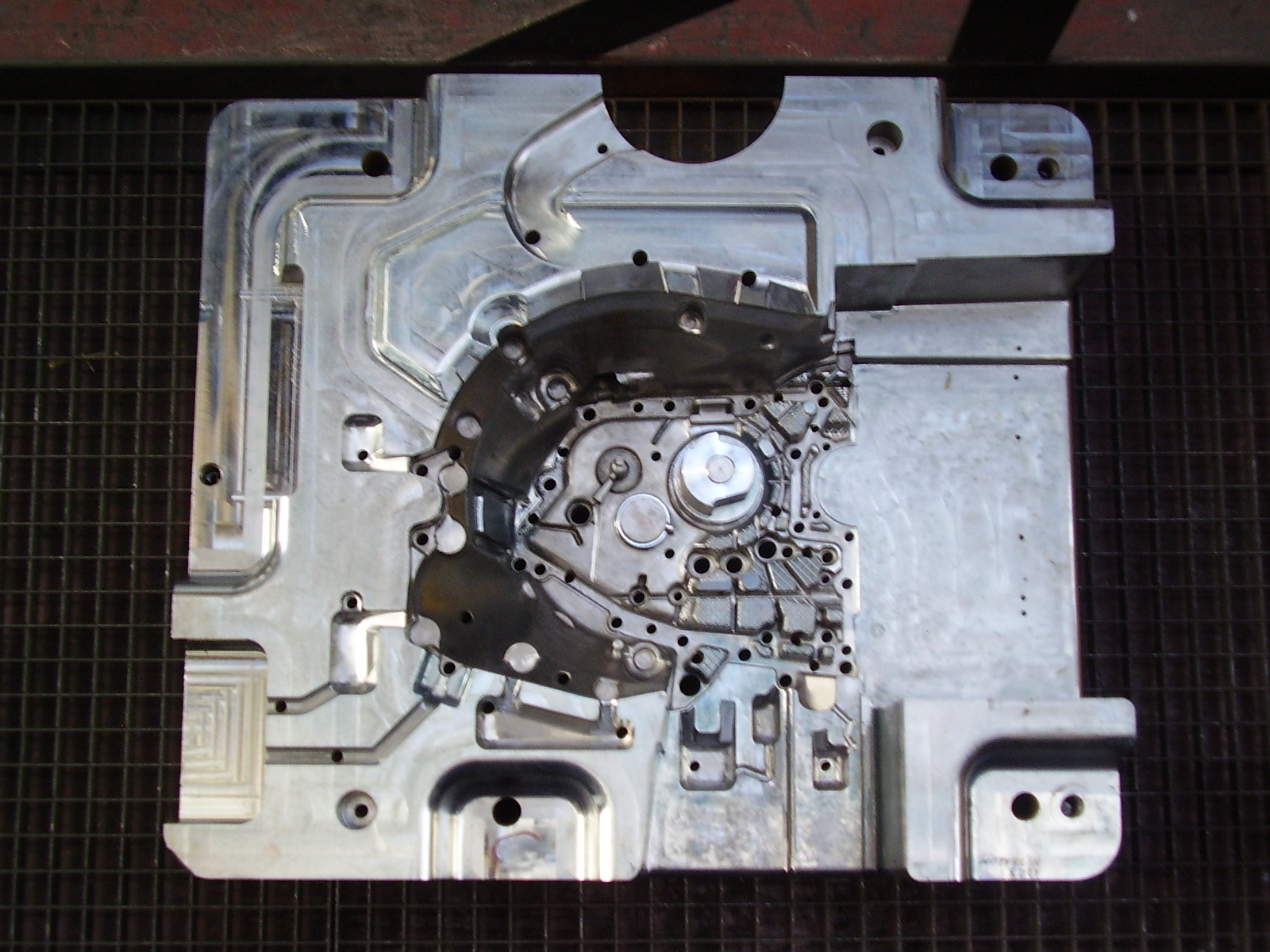

Dans certains cas, ce phénomène peut causer des problèmes de démoulage des pièces, par exemple, ce qui implique alors d’arrêter toute la production pour nettoyer les moules. Parfois, il peut aussi s’avérer indispensable de procéder à une reprise d’usinage pour les produits présentant trop de défauts suite à l’étamage.

Exemples de cas d’étamage fréquents

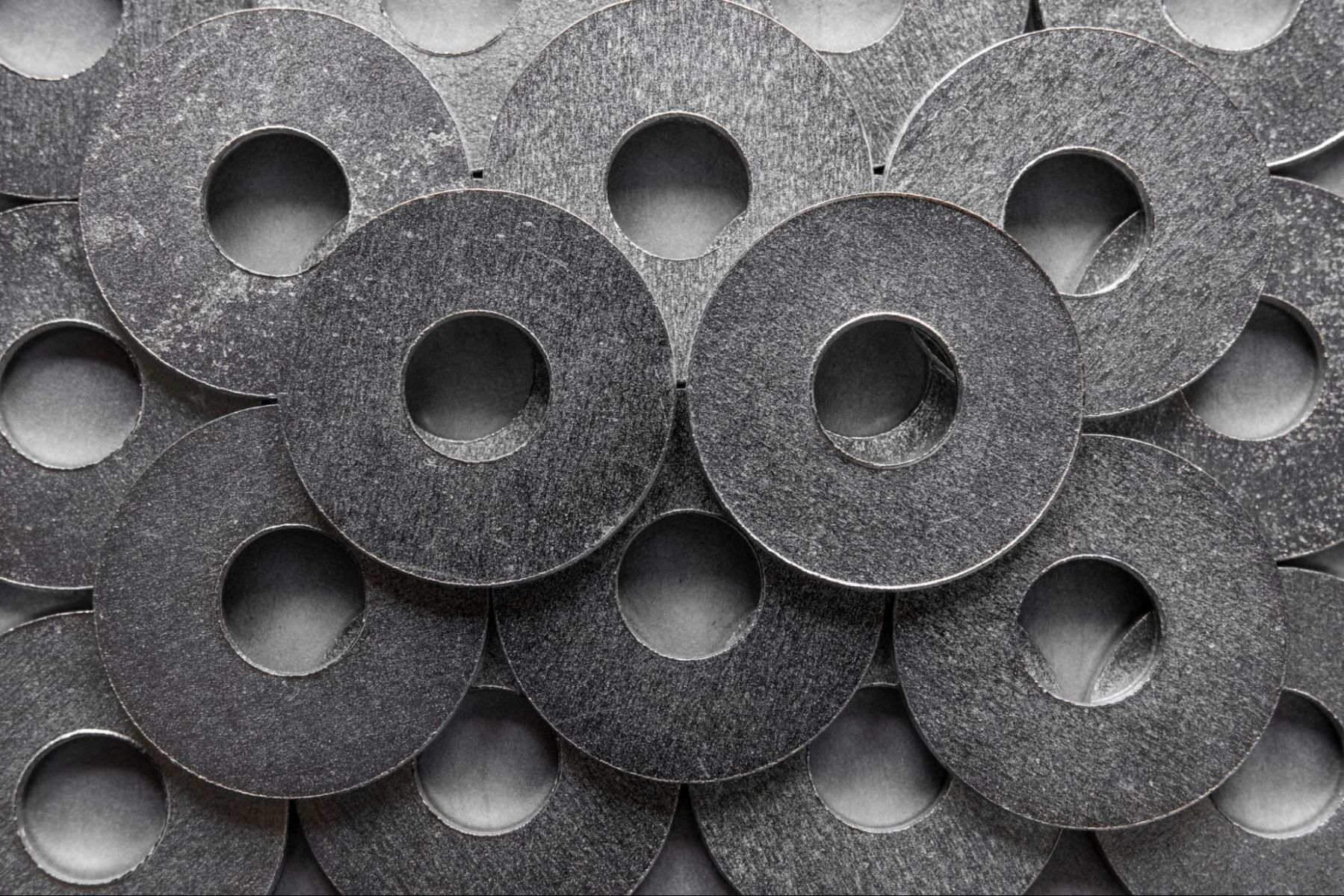

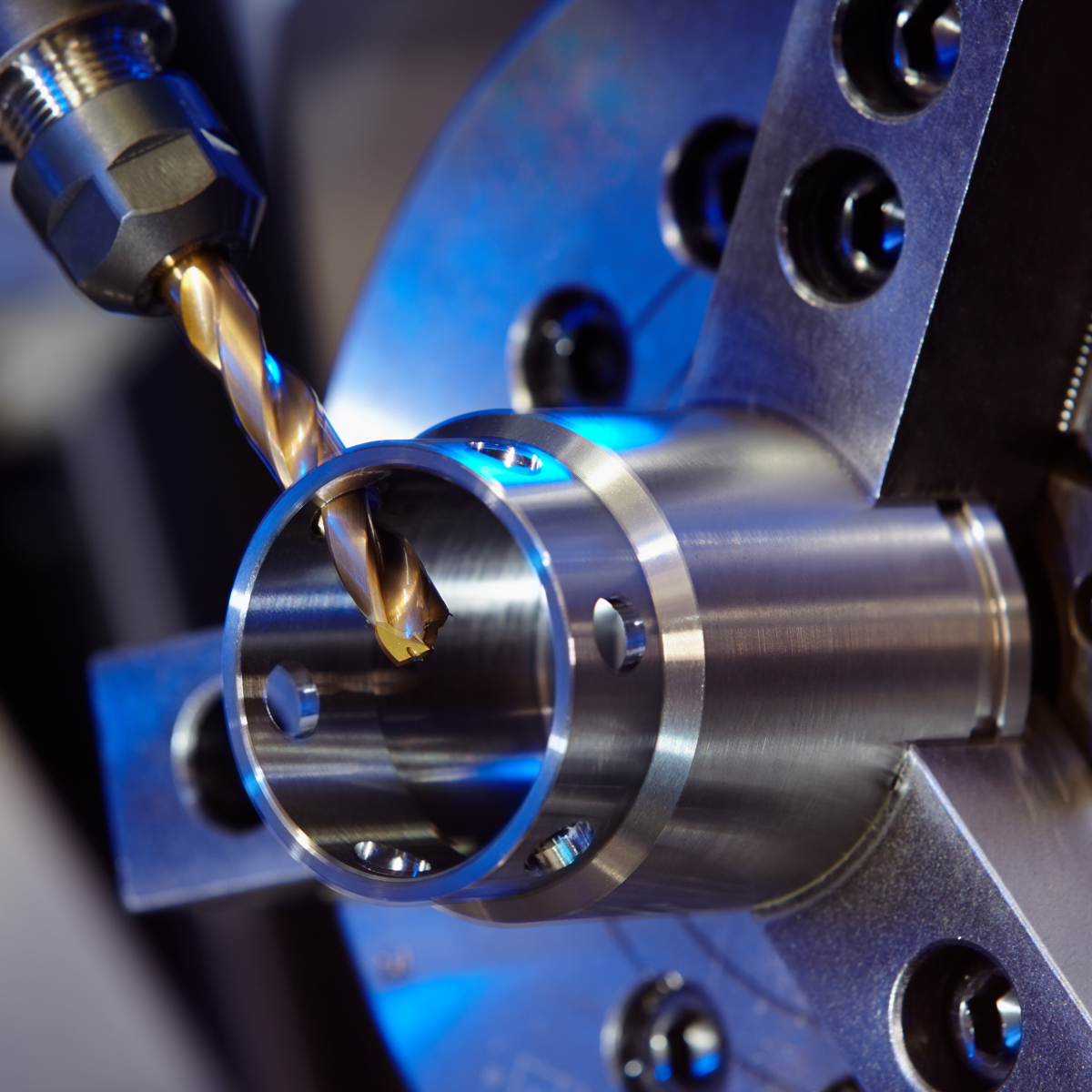

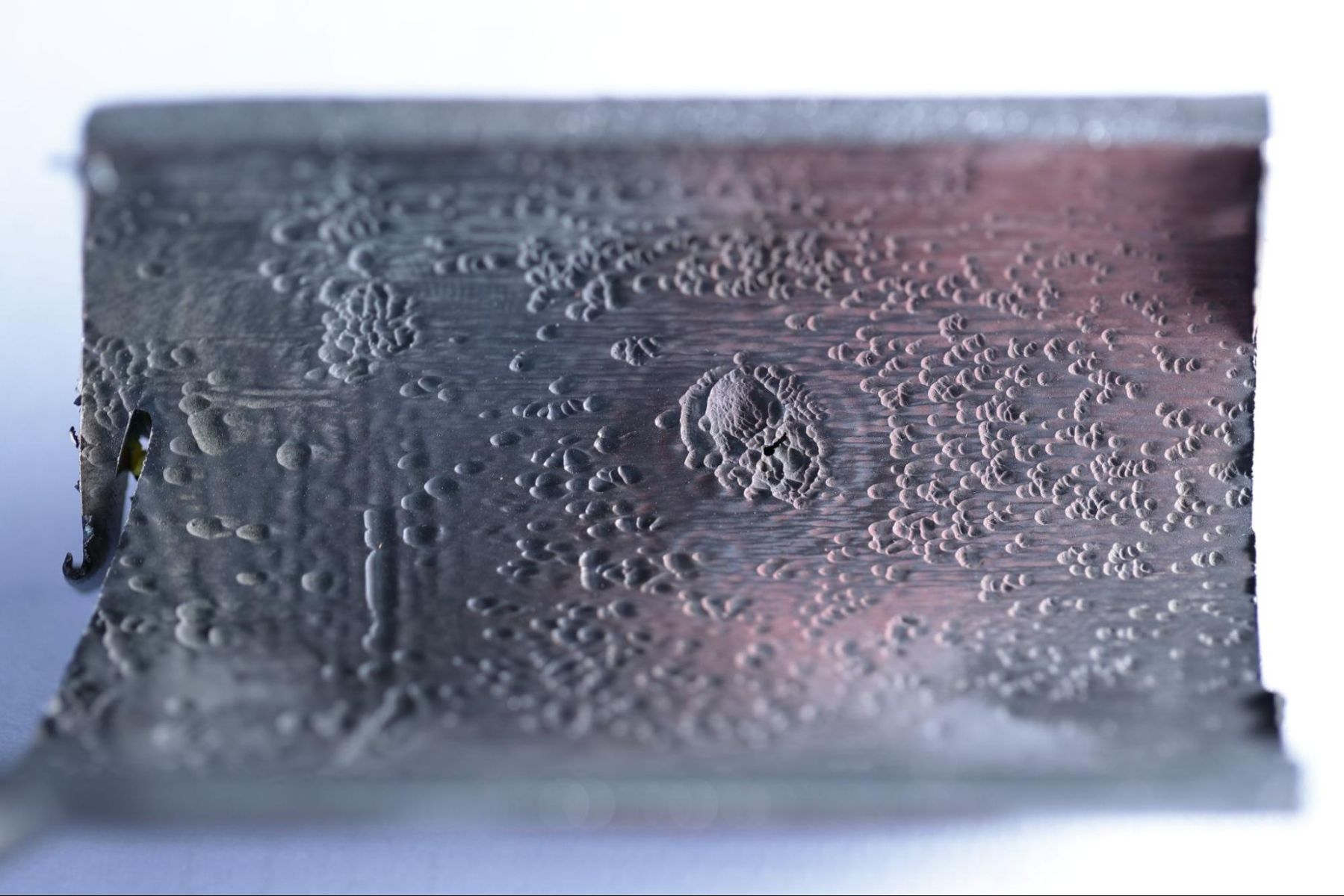

L’étamage se produit dans diverses situations. Parmi les plus connues, on trouve notamment le cas de la fonderie d’aluminium. En entrant au contact de l’outillage en acier, l’aluminium réagit en venant se coller à sa surface. Cette adhésion indésirable engendre de vrais défauts de fonctionnements pour les pièces traitées et surtout, empêche le bon démoulage des pièces, comme expliqué plus haut. L’étamage s’observe aussi dans le domaine du découpage emboutissage impliquant par exemple du cuivre.

Dans ce cas, le métal (cuivre ou alliage de cuivre) peut se transférer à la surface de l’outillage et ainsi faire baisser les performances mécaniques de l’outillage, en plus d’endommager les machines. Face à une telle situation, il peut s’avérer indispensable de tout démonter pour nettoyer les presses, voire, dans le pire des cas, de remplacer les outillages.

Traitements pour limiter l’étamage des métaux

L’étamage des matériaux engendre la formation d’éléments rapportés à la surface des pièces, lesquels freinent leurs performances mécaniques de manière plus ou moins importante. Pour limiter ce phénomène, une solution consiste à créer une barrière chimique empêchant le métal de se coller à la surface des pièces traitées. Pour y parvenir, on peut appliquer deux méthodes de traitements : la nitruration et les dépôts sous vide.

La nitruration

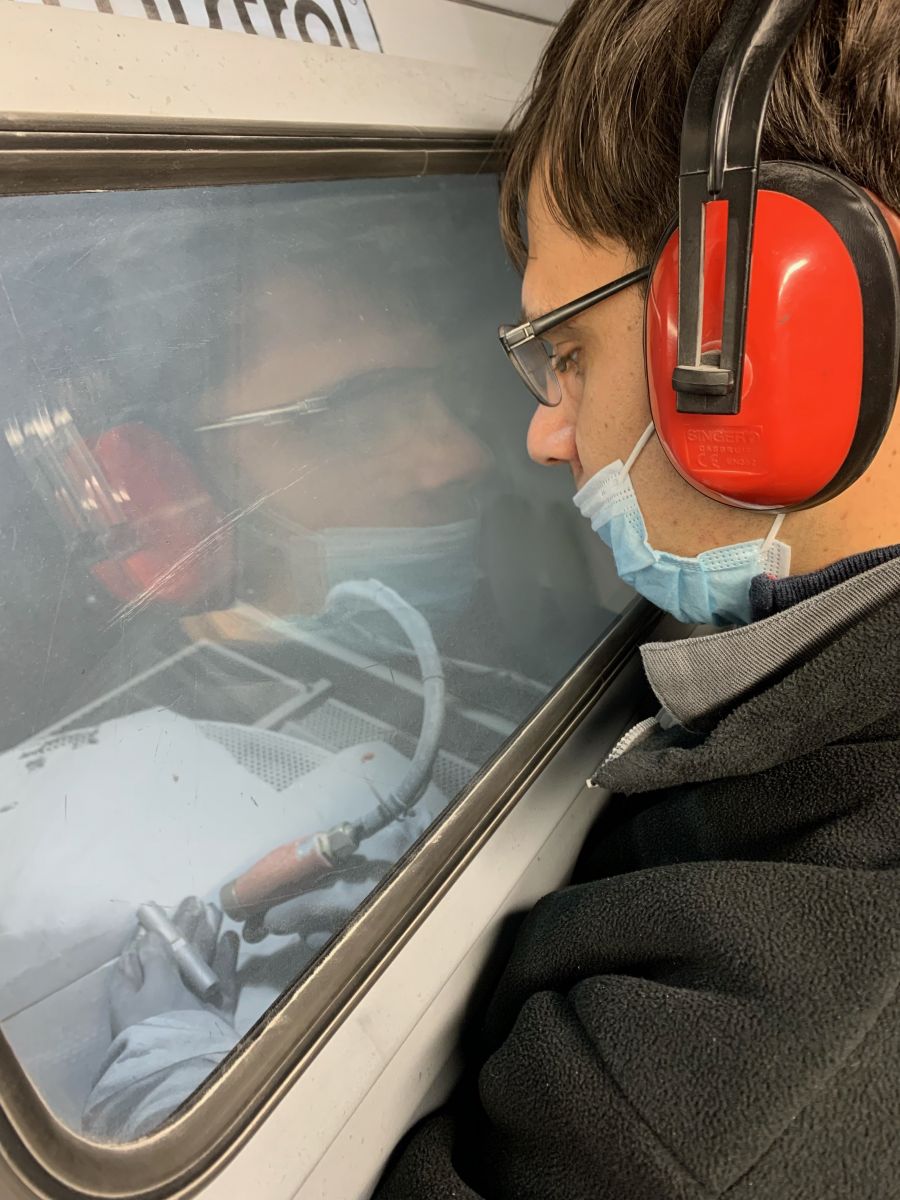

La nitruration représente une première solution efficace pour créer une barrière chimique empêchant les éléments extérieurs de se coller à la surface d’une pièce. Ce traitement à base d’azote consiste à former une couche de nitrure à l’extrême surface des produits. Aussi appelée couche blanche ou couche de combinaison, celle-ci protège la pièce. Cette méthode offre également la possibilité de créer des microporosités à la surface des produits.

De ce fait, si les pièces sont amenées à travailler dans un environnement lubrifié avec de l’huile, par exemple, ce traitement empêche le collage d’éléments indésirables à la surface tout en améliorant les performances de la lubrification (meilleure rétention). La nitruration représente donc un très bon moyen de prévenir l’étamage tout en préservant les pièces en acier. Elle peut se dérouler dans différents milieux : liquide (méthode des bains de sels), gazeux ou ionique. La nitruration permet en plus d’améliorer la résistance à l’usure, d'où son nom de traitement multifonctionnel.

Les dépôts sous vide

Une autre technique pour prévenir et limiter l’étamage des matériaux consiste à leur appliquer un dépôt sous vide, tel que le traitement PVD. Il s’agit d’un dépôt physique inerte par rapport à certains matériaux, qui empêche que les autres éléments se collent à la surface des pièces. Le dépôt sous vide PVD fonctionne aussi parfaitement dans le cas de l’aluminium ou du cuivre, évoqué dans le contexte de la fonderie et du découpage/emboutissage. En effet, il évite les affinités chimiques avec cet élément et, de fait, limite considérablement le risque d’étamage, en plus de conférer aux pièces des propriétés très intéressantes, notamment une meilleure résistance à l’usure et à la corrosion.

L’étamage reste un phénomène fréquent et naturel : lorsque deux pièces travaillent l’une à côté de l’autre, en frottement, il n’est pas rare que des particules présentes sur la première viennent se coller à la surface de la deuxième. La formation de métal rapporté ainsi engendrée peut toutefois impacter le fonctionnement des pièces et diminuer considérablement leurs performances, en plus de poser des problèmes de nettoyage des machines sur les lignes de production et qui peut aller jusqu’à la soudure des deux pièces. Un traitement de surface adapté permet de former une barrière chimique à l’extrême surface des pièces et ainsi, de prévenir et de limiter ce phénomène. Parmi les solutions disponibles, la nitruration et les dépôts sous vide PVD constituent de bons moyens de préserver les pièces en métal de l’étamage. Ces deux méthodes empêchent les éléments extérieurs de se coller à la surface des produits tout en améliorant leurs propriétés naturelles.

-

Quelles sont les alternatives au chrome dur ?

-

Découvrez l'intérêt du dépôt sous vide pour les acteurs du médical

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

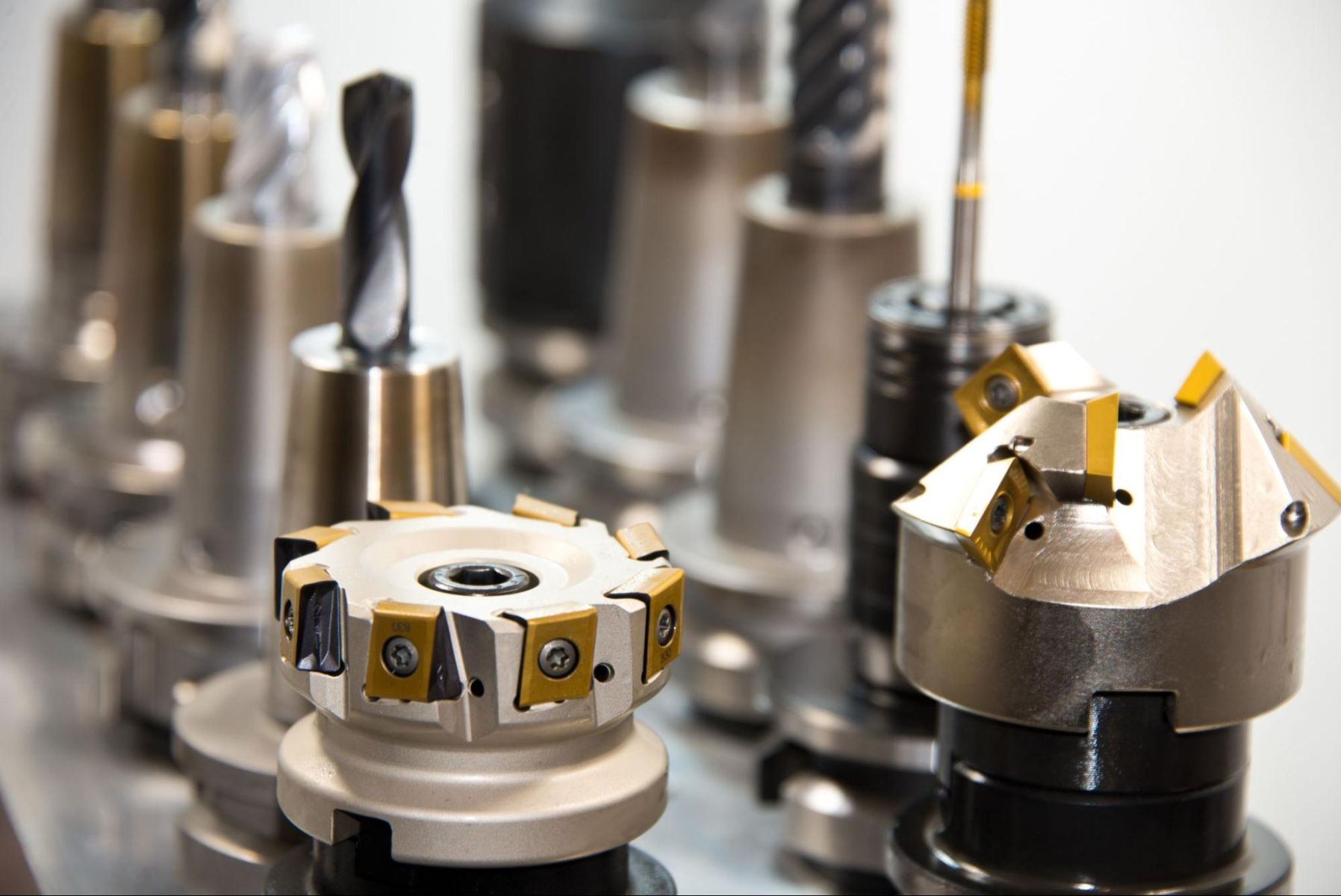

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

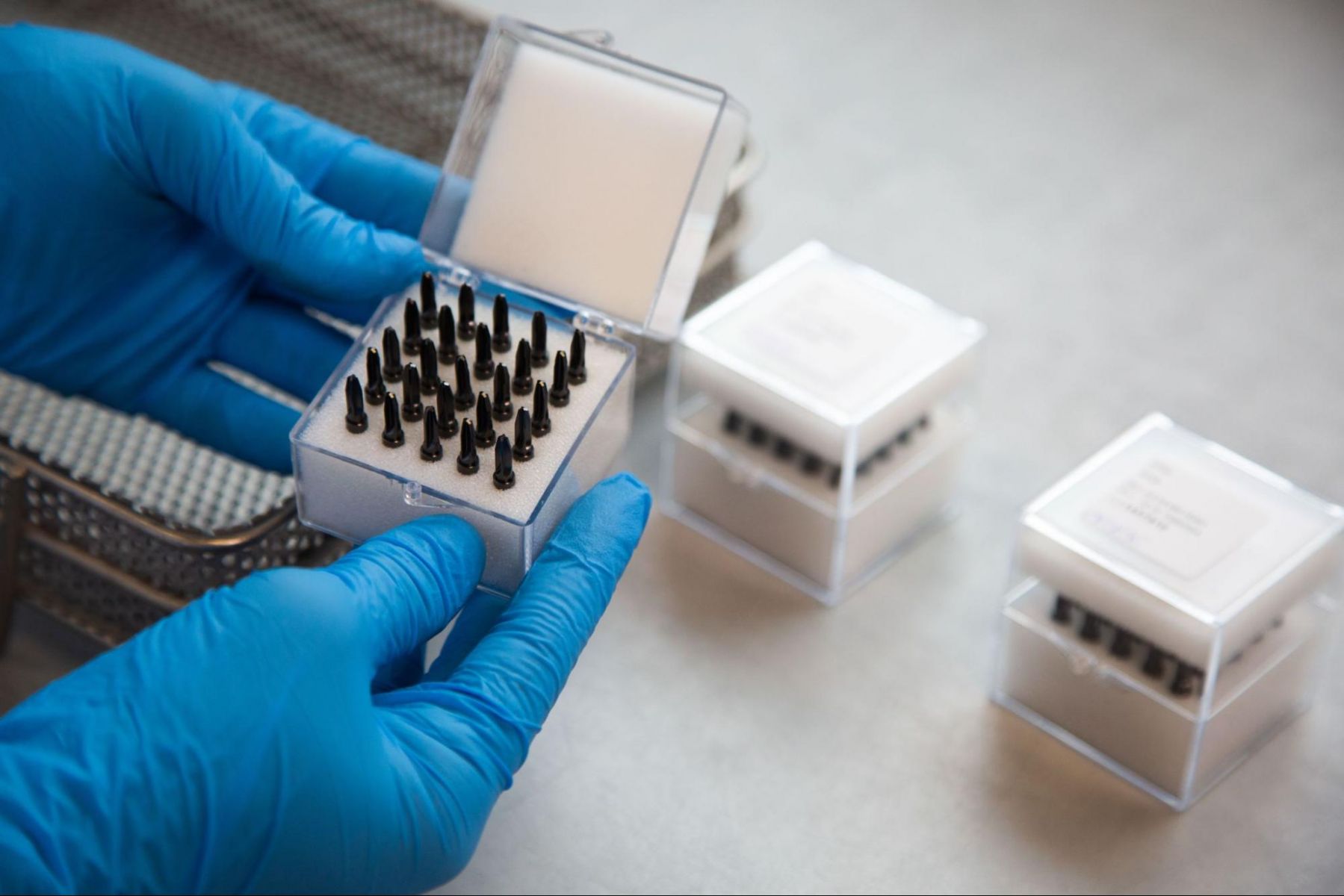

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

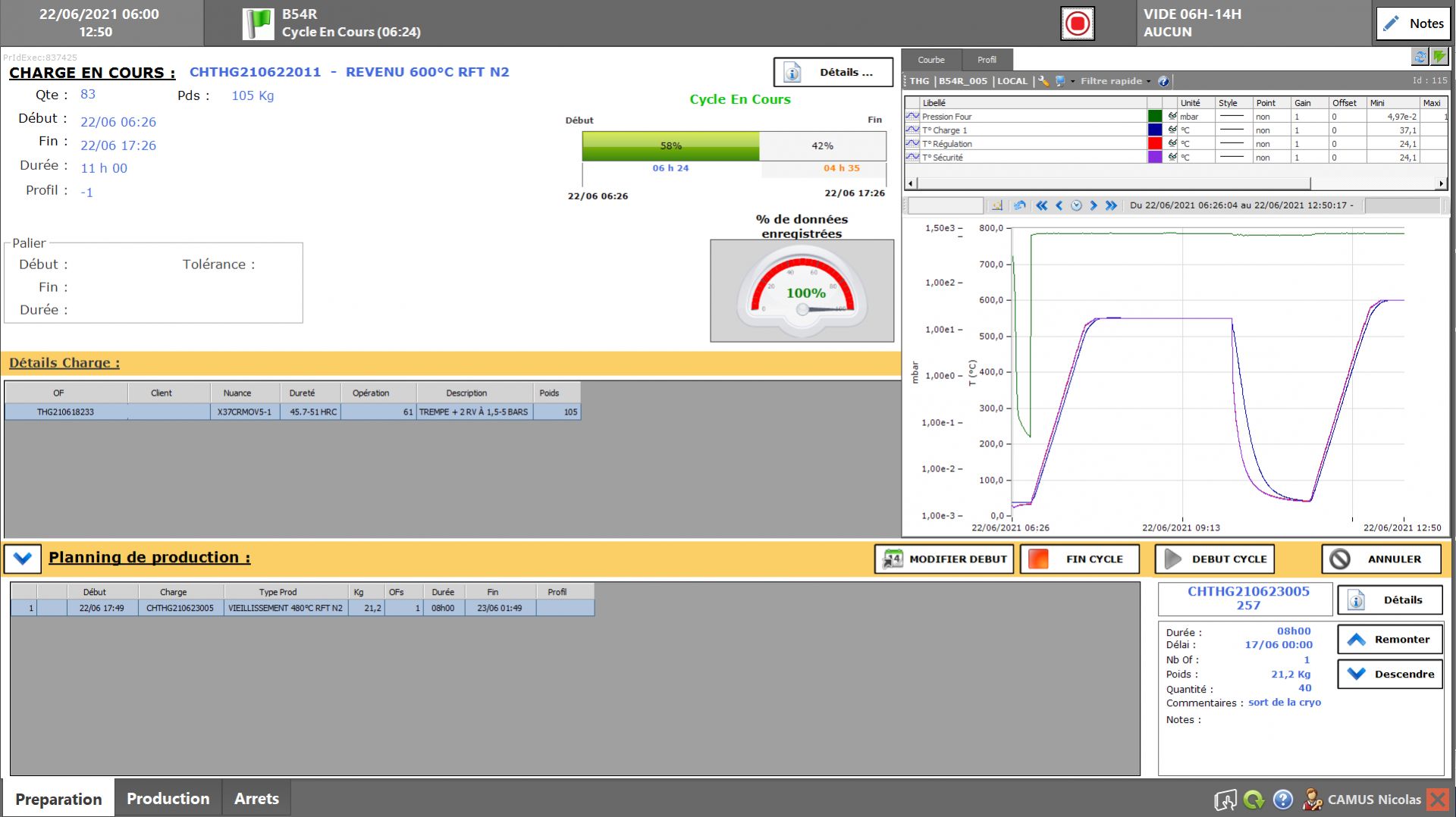

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)