Actualités

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

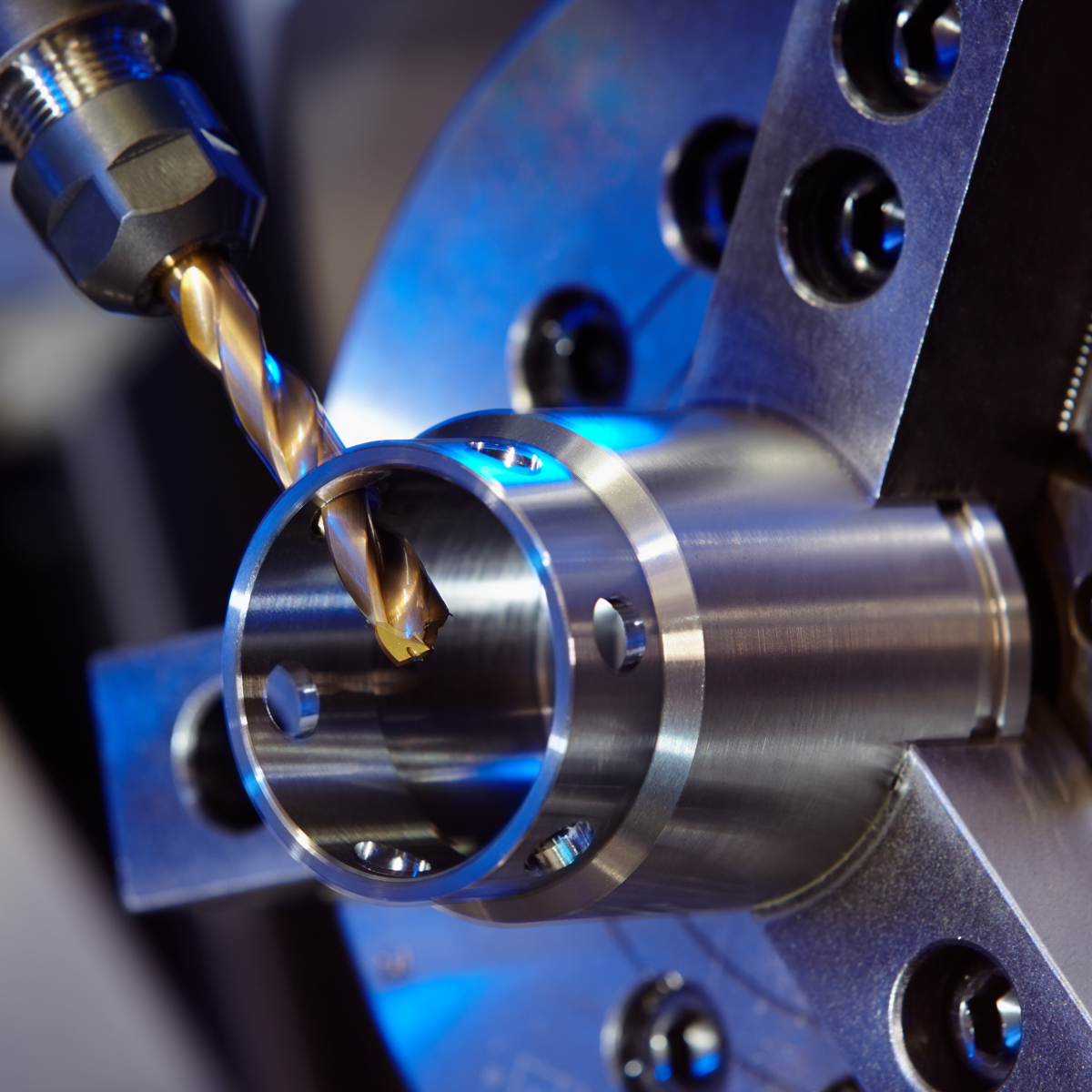

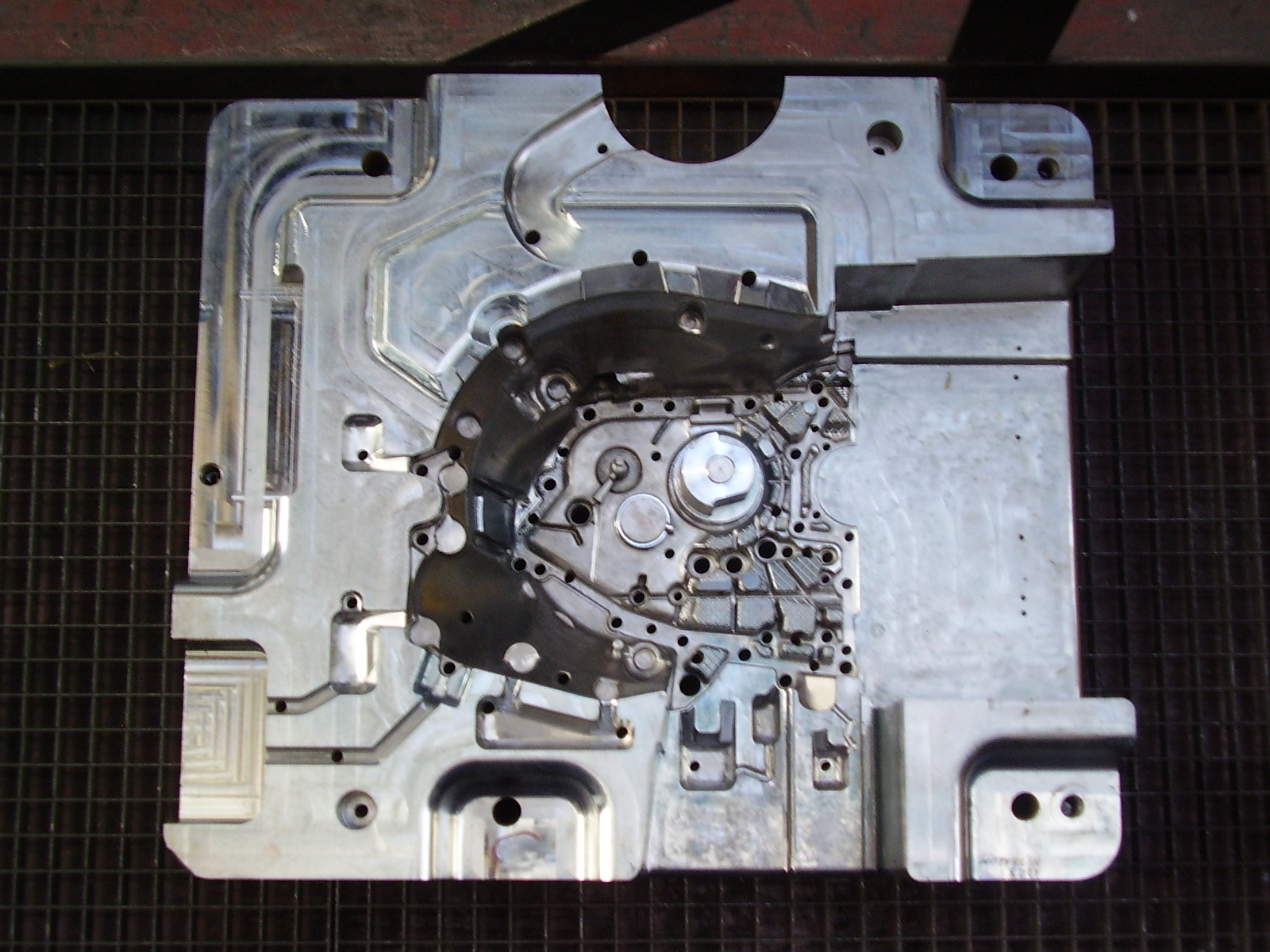

La température d’utilisation reste l’un des premiers facteurs impactant un outillage. Une déformation à froid se déroule dans une atmosphère à température ambiante, tandis qu’une mise en forme à chaud peut se faire dans un environnement à plus de 1000 degrés. Les moules et outillages en général subissent alors, en plus de l’usure mécanique normale, une fatigue thermique importante qu’il faut anticiper pour prolonger leur durée de vie et améliorer leurs performances.Traitement thermique pour utilisation à chaud ou à froid : des contraintes différentes pour les outillages

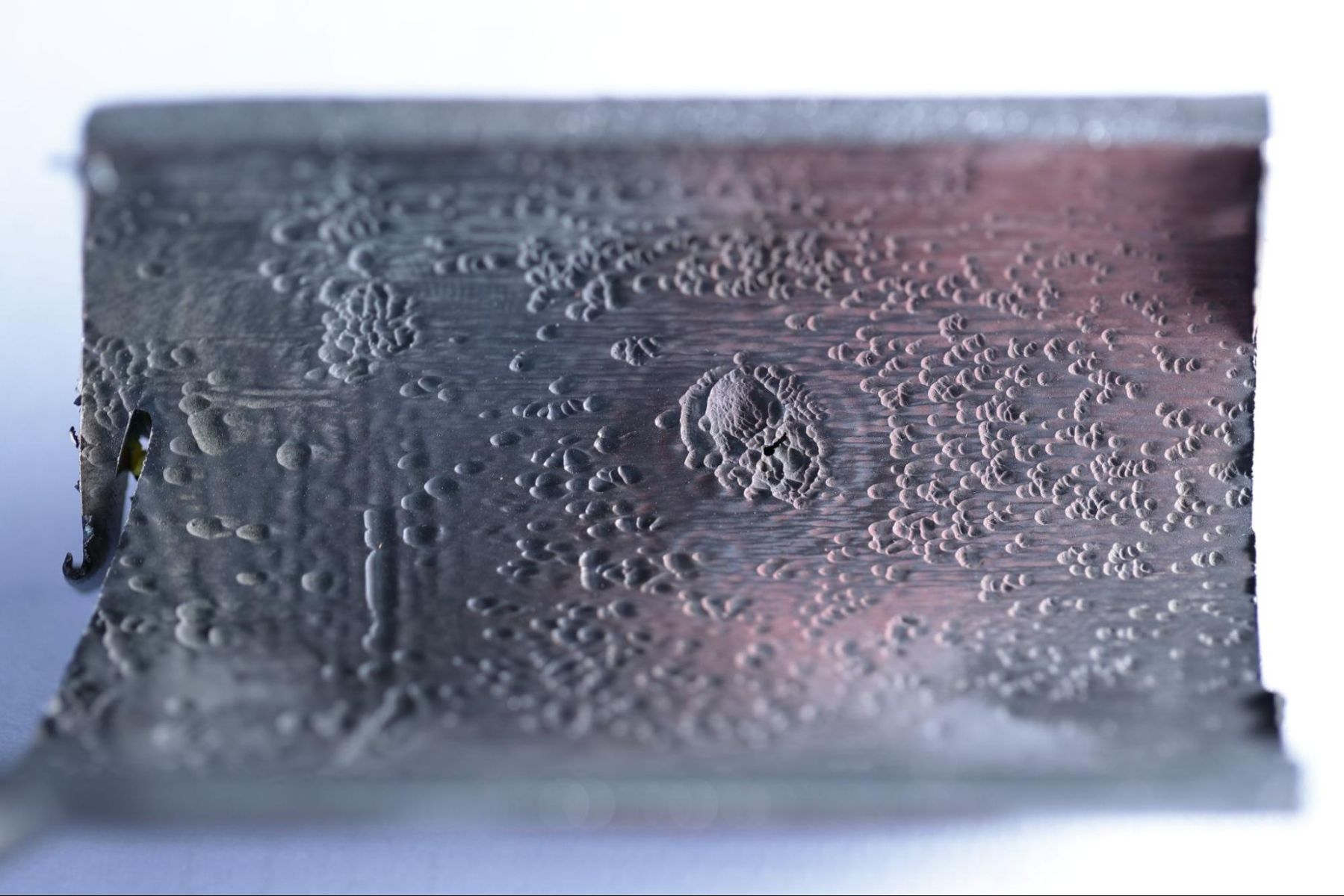

Les outillages subissent différents efforts et contraintes. Toutes ces pièces demeurent exposées au phénomène d’usure mécanique naturel, qui survient avec le temps, mais dans le cas d’une formation à chaud, elles s’avèrent aussi soumises à la fatigue thermique. Ce phénomène s’explique de manière assez simple : une exposition à des variations de températures importantes modifie le matériau, qui se dilate ou se contracte. Si la pièce ne peut librement accueillir ces changements, ceux-ci deviennent une contrainte. La répétition de cette contrainte mène alors à une fatigue, appelée fatigue thermique.Les moules, utilisés de manière intensive, y sont particulièrement sujets car ils travaillent constamment dans des atmosphères changeantes et peuvent être amenés à évoluer dans des milieux très chauds. En effet, pour mettre en forme les alliages réfractaires, par exemple, les températures de travail peuvent monter jusqu’à 1 500 degrés.

On observe d’ailleurs que les pièces soumises à une telle chaleur se détériorent nettement plus rapidement que celles déformées à froid. Les outillages pour mise en forme à froid, c’est-à-dire à température ambiante, craignent de ce fait beaucoup moins ce phénomène et ne subissent qu’une contrainte mécanique.

En fonction du processus à réaliser, déformation à froid ou formation à chaud, il convient donc de bien réfléchir au matériau à utiliser lors de la fabrication de l’outillage. En plus de sélectionner un acier ou un alliage suffisamment résistant, il demeure également primordial de choisir le bon traitement thermique ou revêtement de protection, adapté à la température du traitement.

Les solutions Thermi-Lyon pour les traitements à chaud

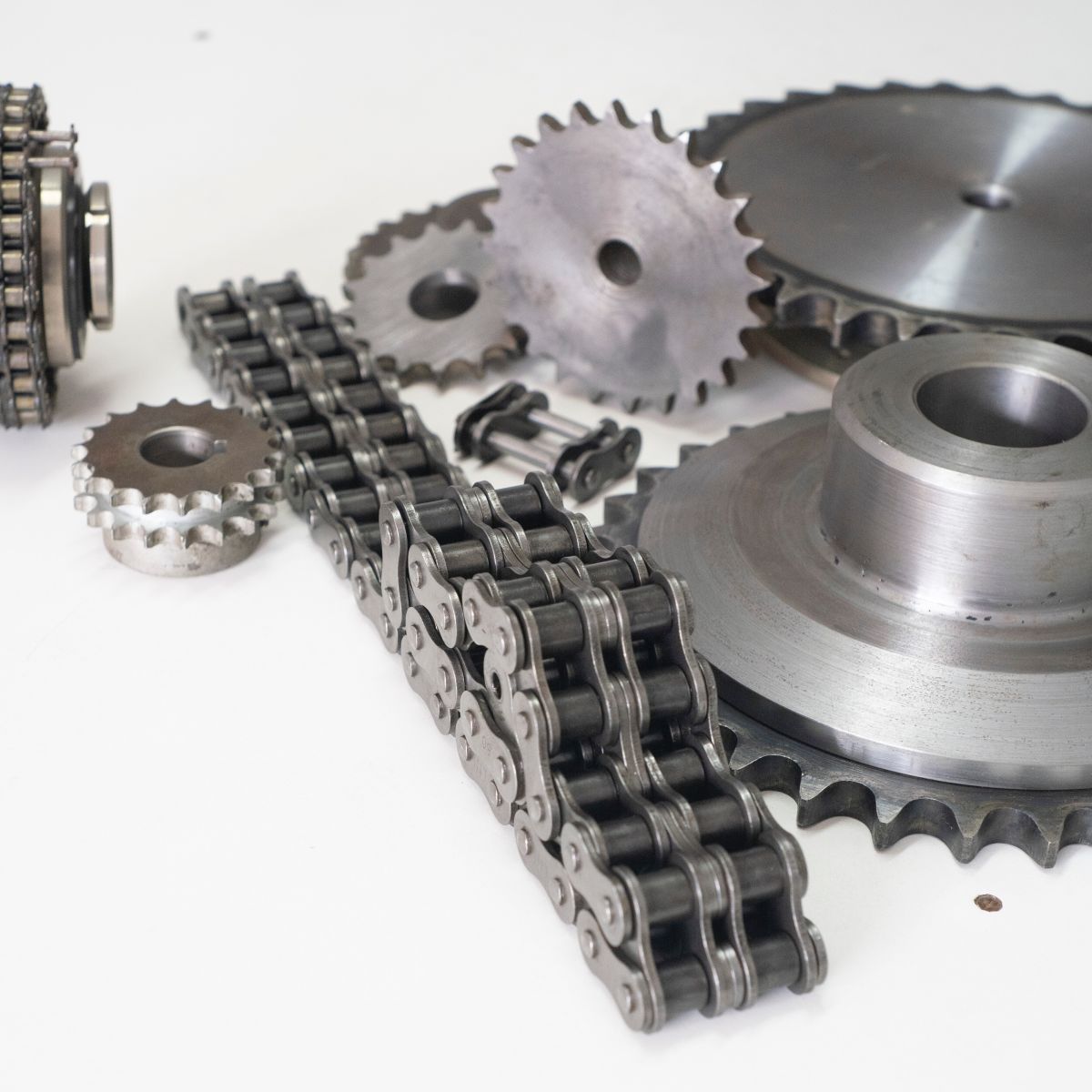

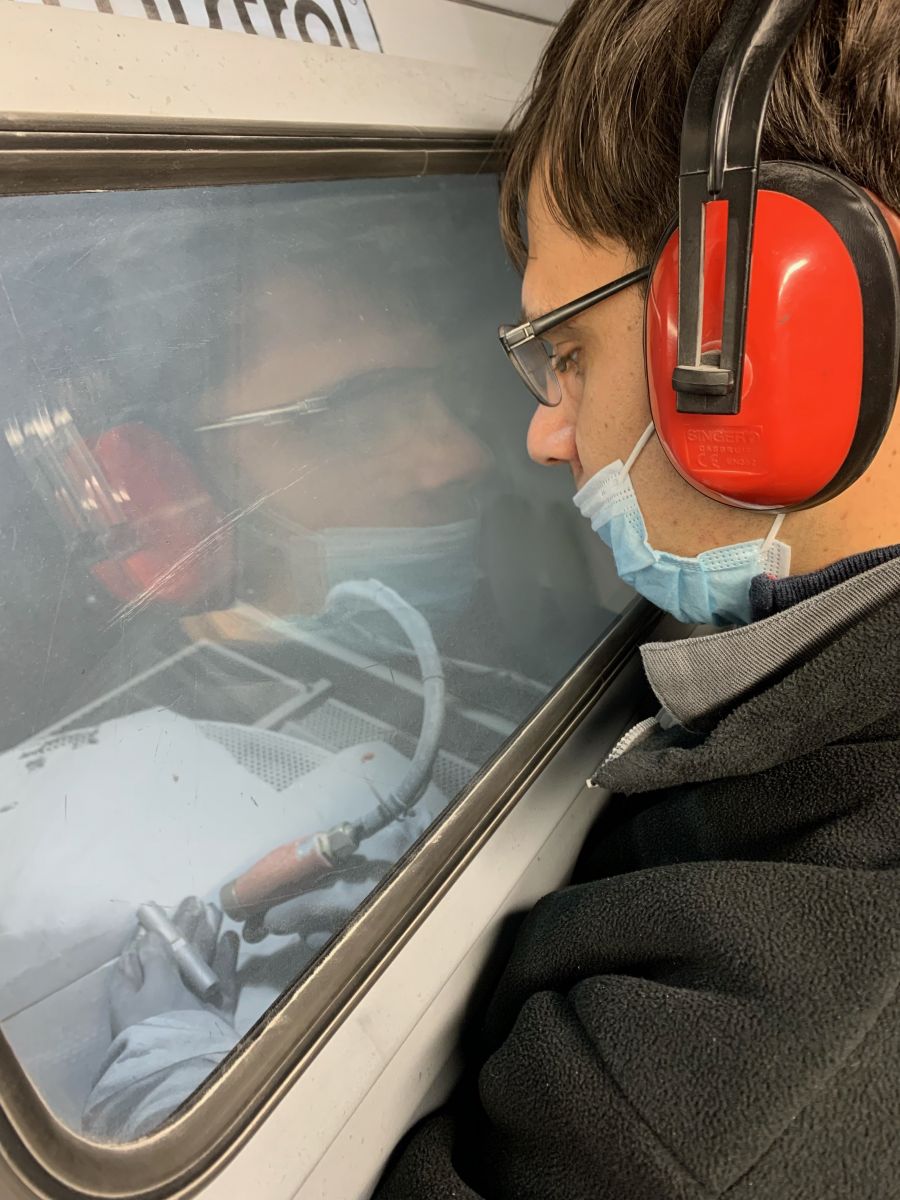

Les moules et outillages soumis à un traitement à chaud s’avèrent donc plus sollicités que ceux déformés à froid. L’exposition à la fatigue thermique les rend plus fragiles que les autres et cette contrainte supplémentaire doit impérativement être prise en compte au moment de leur fabrication. Le traitement thermique ou revêtement sous vide à appliquer pour protéger la pièce dépend non seulement de cet environnement de traitement, mais aussi des conditions d’utilisation de l’outillage et de l’usure mécanique à laquelle la pièce est soumise. Afin de garantir un choix objectif et de trouver la meilleure solution pour toutes les pièces, Thermi-Lyon maîtrise plusieurs technologies.Traitement sous vide pour les matériaux réfractaires

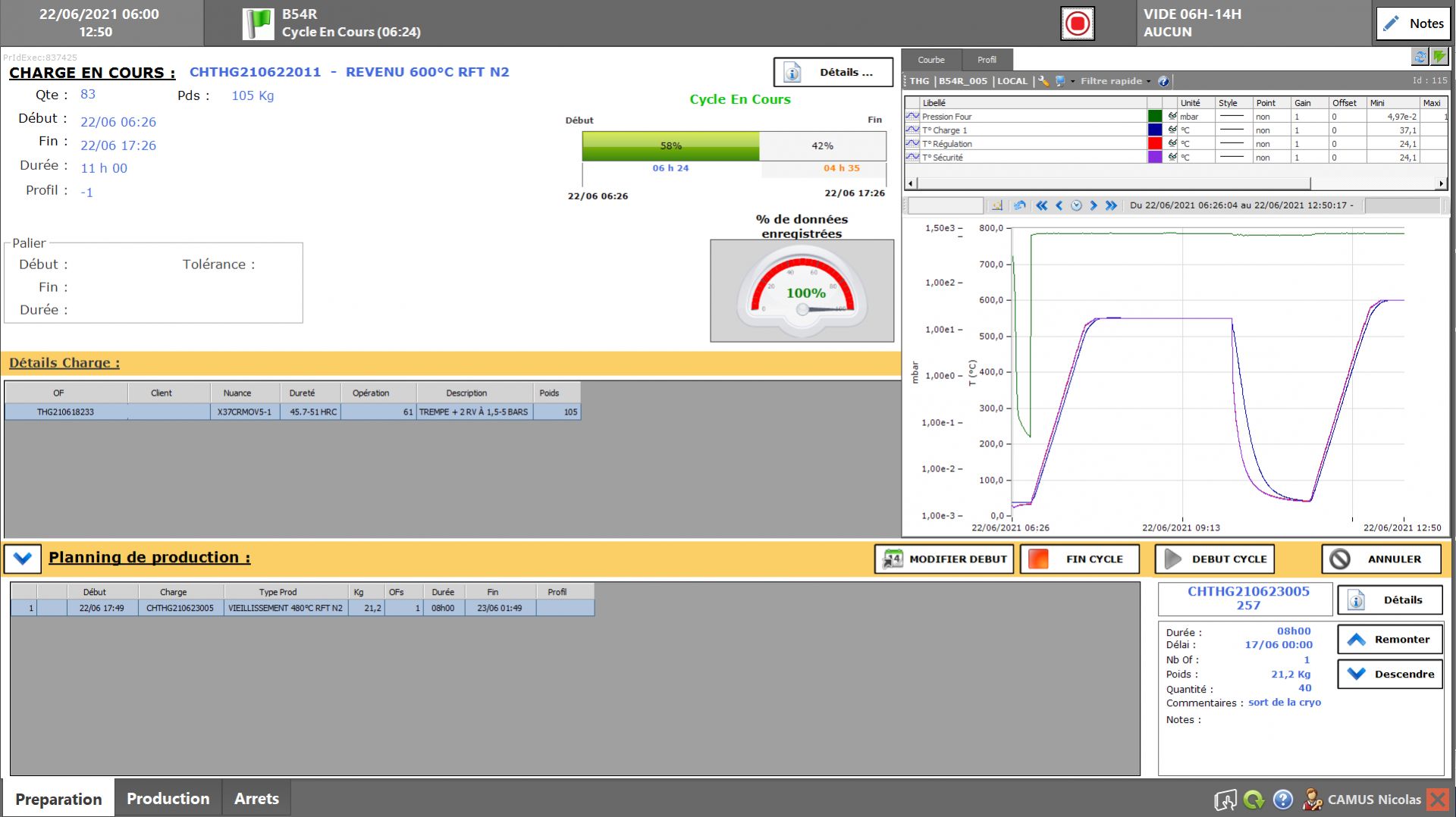

Certains métaux affichent une bonne capacité à retenir et diffuser la chaleur : on parle alors de matériaux réfractaires. Parmi les plus célèbres figurent notamment les aciers très alliés, à base de chrome, de nickel, de molybdène ou de tungstène, par exemple. Pour augmenter leur résistance mécanique et à la fatigue thermique, la solution idéale consiste à appliquer un traitement sous vide par trempe et revenus. Celui-ci devra, en plus de la dureté privilégier la résilience afin de garantir une structure métallurgique optimisée.Traitements de diffusion et revêtement sous vide

Une autre solution pour les matériaux soumis à une importante fatigue thermique consiste à recourir à des traitements de diffusion tels que la nitruration. Dans ce cas, la couche nitrurée protectrice se comporte de la même manière qu’un autre matériau bien connu de tous : la céramique. Cette dernière affiche une résistance exceptionnelle face aux fortes températures.Un traitement de diffusion par nitruration assure une grande dureté aux pièces, une excellente résistance à la fatigue thermique et à l’usure mécanique. Ce choix possède aussi d’autres avantages complémentaires et protège les pièces contre le grippage et la corrosion.

Grâce à son très faible niveau de déformation, la nitruration permet également une bonne maîtrise du dimensionnel. Il est également possible de réaliser après cette nitruratiion un dépôt sous vide type PVD afin d’optimiser la résistance à l’usure et la tenue à chaud.Il s’agit de revêtements sous vide multicouches à base de titane aluminium silicium.

Une panoplie de possibilités pour garantir la meilleure solution

En dehors de l’usure mécanique et des conditions d’utilisation, les moules et outillages formés à chaud s’avèrent donc soumis à une contrainte supplémentaire, celle de la fatigue thermique. Les températures élevées auxquelles les pièces sont quotidiennement exposées les rendent inévitablement plus sujettes à la casse mais leur sensibilité varie en fonction de leur composition.Pour garantir la meilleure solution à chaque client, Thermi-Lyon a à cœur de proposer différentes méthodes de traitement, adaptées aux propriétés de chaque métal. À partir des contraintes exercées sur la pièce, de sa mécanique de fonctionnement, de son mode d’utilisation, de l’alliage qui la compose et de la température à laquelle elle s’avère soumise, nous proposons des solutions différentes : traitement sous vide, par diffusion ou nitruration et revêtements sous vide PVD.

-

Quelles sont les alternatives au chrome dur ?

-

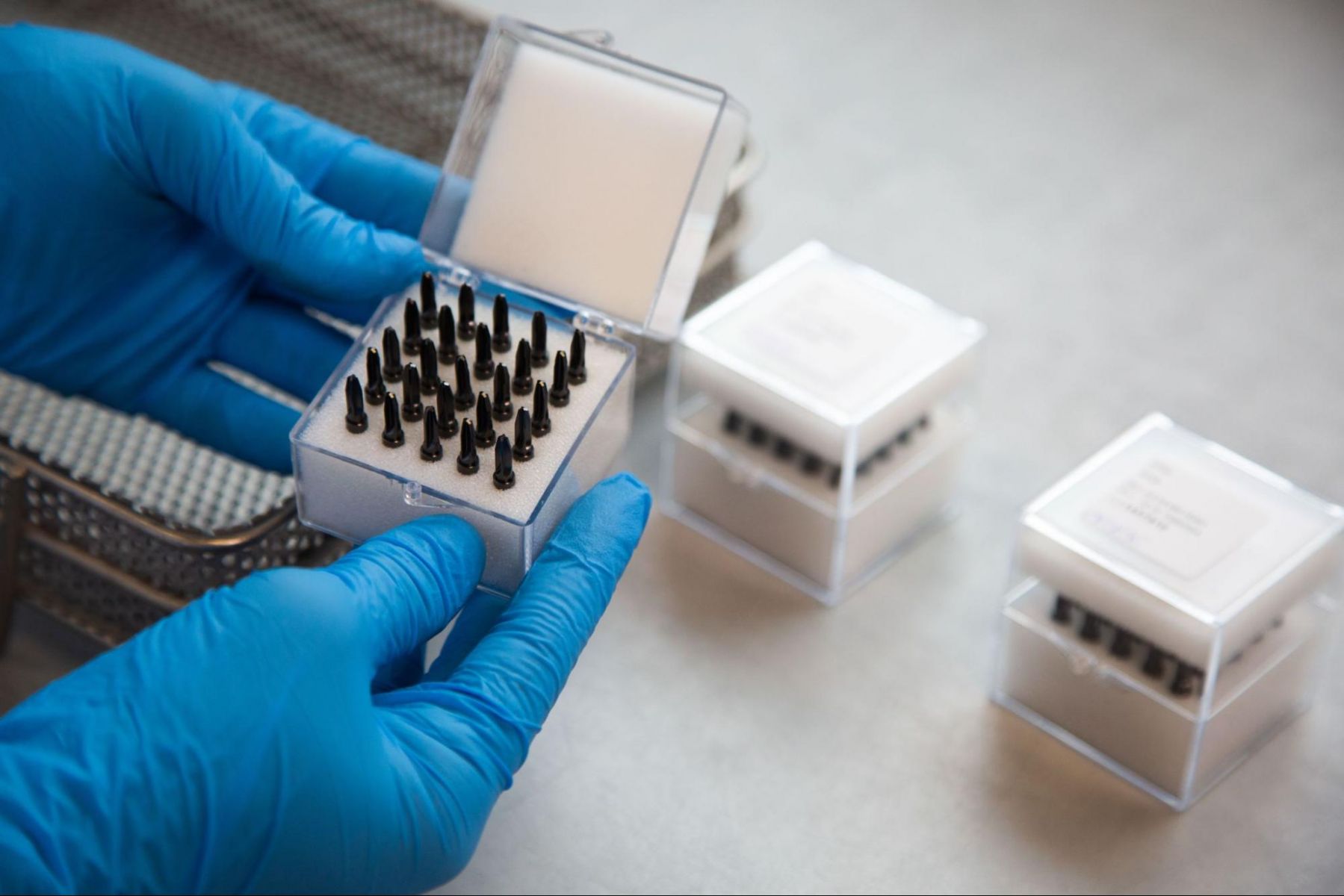

Découvrez l'intérêt du dépôt sous vide pour les acteurs du médical

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

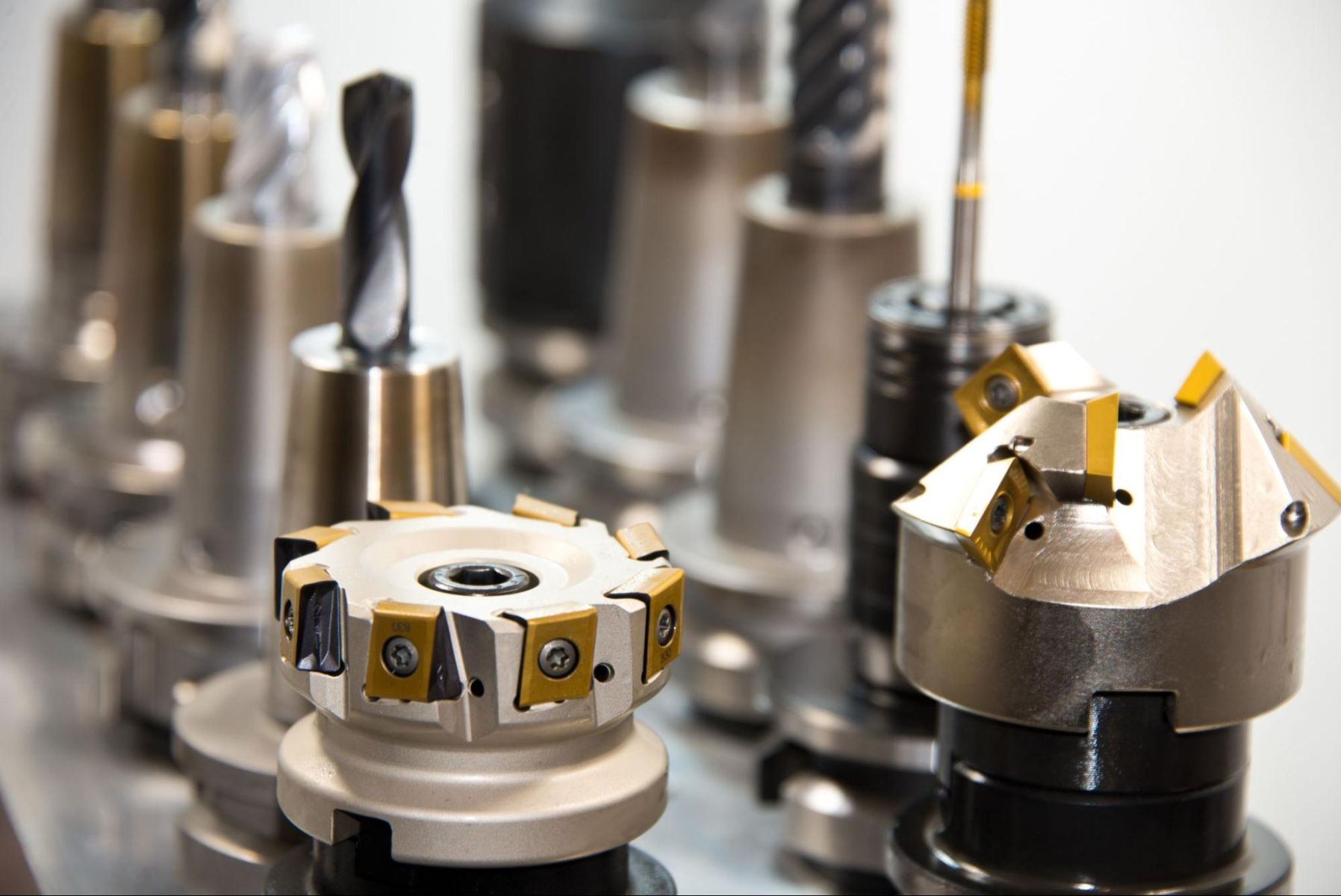

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)