Dans de nombreux secteurs industriels, la fiabilité des composants critiques n’est pas négociable. Qu’il s’agisse de pièces utilisées dans l’automobile, l’aéronautique, le médical ou encore les outils industriels, chaque élément doit supporter des contraintes mécaniques intenses tout en conservant ses performances sur le long terme. La dureté d’un composant influe directement sur sa résistance à l’usure, à la fatigue et aux chocs.

Pour répondre à ces exigences, le durcissement des métaux est l’une des approches les plus efficaces. Ce procédé permet d’augmenter la résistance mécanique d’une pièce, de prolonger sa durée de vie et de réduire les risques de défaillance. L’optimisation de cette dureté passe par le choix des bons procédés, une mise en œuvre maîtrisée et un contrôle qualité rigoureux.

Pourquoi la dureté est essentielle pour les composants critiques et de sécurité ?

La dureté est un indicateur fondamental de la capacité d’un matériau à résister aux sollicitations mécaniques et à conserver ses propriétés dans des conditions d’utilisation sévères. Dans le cas des composants critiques, une dureté insuffisante peut entraîner une usure accélérée, voire une rupture brutale, avec des conséquences pouvant aller jusqu’à l’arrêt d’une chaîne de production ou la mise en danger des utilisateurs.

Le durcissement des métaux vise à renforcer la surface et parfois le cœur du matériau pour qu’il résiste mieux à ces contraintes. Cette démarche est incontournable pour les pièces soumises à des frottements répétés, à des chocs ou à des environnements corrosifs.

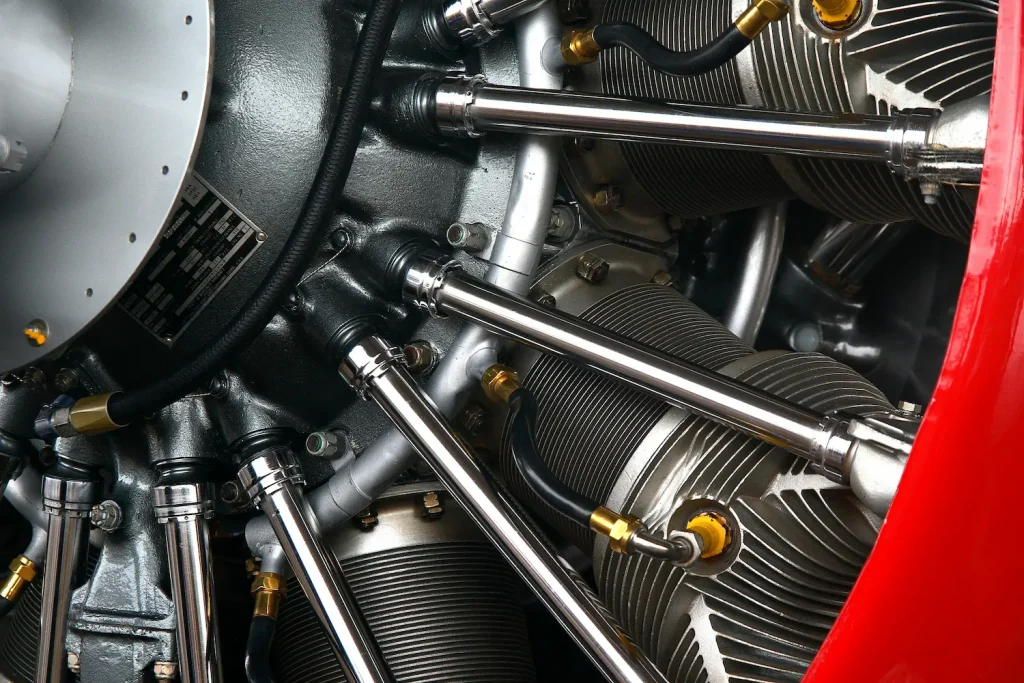

Dans l’aéronautique, par exemple, certaines pièces structurelles doivent conserver leurs performances pendant des milliers d’heures de vol, tandis que dans l’automobile, les composants de transmission sont continuellement sollicités à haute intensité.

Les procédés de durcissement des métaux : les solutions adaptées

Il existe plusieurs méthodes permettant d’optimiser la dureté des composants. Les traitements thermiques, tels que la trempe suivie d’un revenu, modifient la structure interne du métal afin de lui conférer une résistance accrue.

Les traitements thermochimiques, comme la cémentation, la carbonitruration ou la nitruration, enrichissent la surface du métal en éléments d’alliage pour créer une couche dure et résistante à l’usure.

En complément, les dépôts sous vide, tels que le PVD ou le CVD, permettent d’appliquer un revêtement mince mais extrêmement dur, améliorant les performances tout en conservant les dimensions de la pièce. Chaque procédé de durcissement des métaux présente ses avantages et doit être choisi en fonction de l’usage, de la géométrie de la pièce et des contraintes environnementales auxquelles elle sera soumise.

Comment choisir le procédé de durcissement adapté à vos besoins ?

La sélection du bon procédé ne repose pas uniquement sur la recherche de la dureté maximale. Elle doit intégrer plusieurs paramètres : la nature du matériau de base, les contraintes mécaniques réelles, l’exposition à la corrosion, les tolérances dimensionnelles, ainsi que les normes applicables dans le secteur concerné.

Un durcissement des métaux trop agressif pourrait fragiliser la pièce, tandis qu’un traitement mal adapté pourrait s’avérer inefficace. C’est pourquoi une analyse précise des conditions d’utilisation est essentielle avant de définir la stratégie de traitement.

Optimiser le durcissement des métaux grâce au contrôle qualité

Même le meilleur procédé de traitement ne garantit pas la performance si le contrôle qualité n’est pas à la hauteur. Des tests de dureté (Rockwell, Vickers, Brinell) permettent de vérifier que la pièce répond bien aux exigences définies. Des contrôles non destructifs, comme la magnétoscopie ou les ultrasons, assurent l’absence de défauts internes.

En intégrant systématiquement ces vérifications, les industriels s’assurent que chaque opération de durcissement des métaux atteint ses objectifs et que les pièces livrées peuvent fonctionner en toute sécurité dans leurs environnements critiques.

Le durcissement des métaux est bien plus qu’un simple traitement : c’est un levier stratégique pour garantir la sécurité, la durabilité et la performance des composants critiques. En combinant un choix judicieux de procédés, une mise en œuvre maîtrisée et un contrôle qualité rigoureux, il est possible d’optimiser la dureté tout en respectant les contraintes spécifiques de chaque application.

Pour bénéficier d’une expertise technique reconnue et de solutions sur mesure, le Groupe Thermilyon met à disposition son savoir-faire en traitement thermique et dépôt sous vide, afin d’accompagner les industriels dans la réalisation de composants fiables, performants et conformes aux exigences les plus strictes.