Nitruration / Nitrocarburation

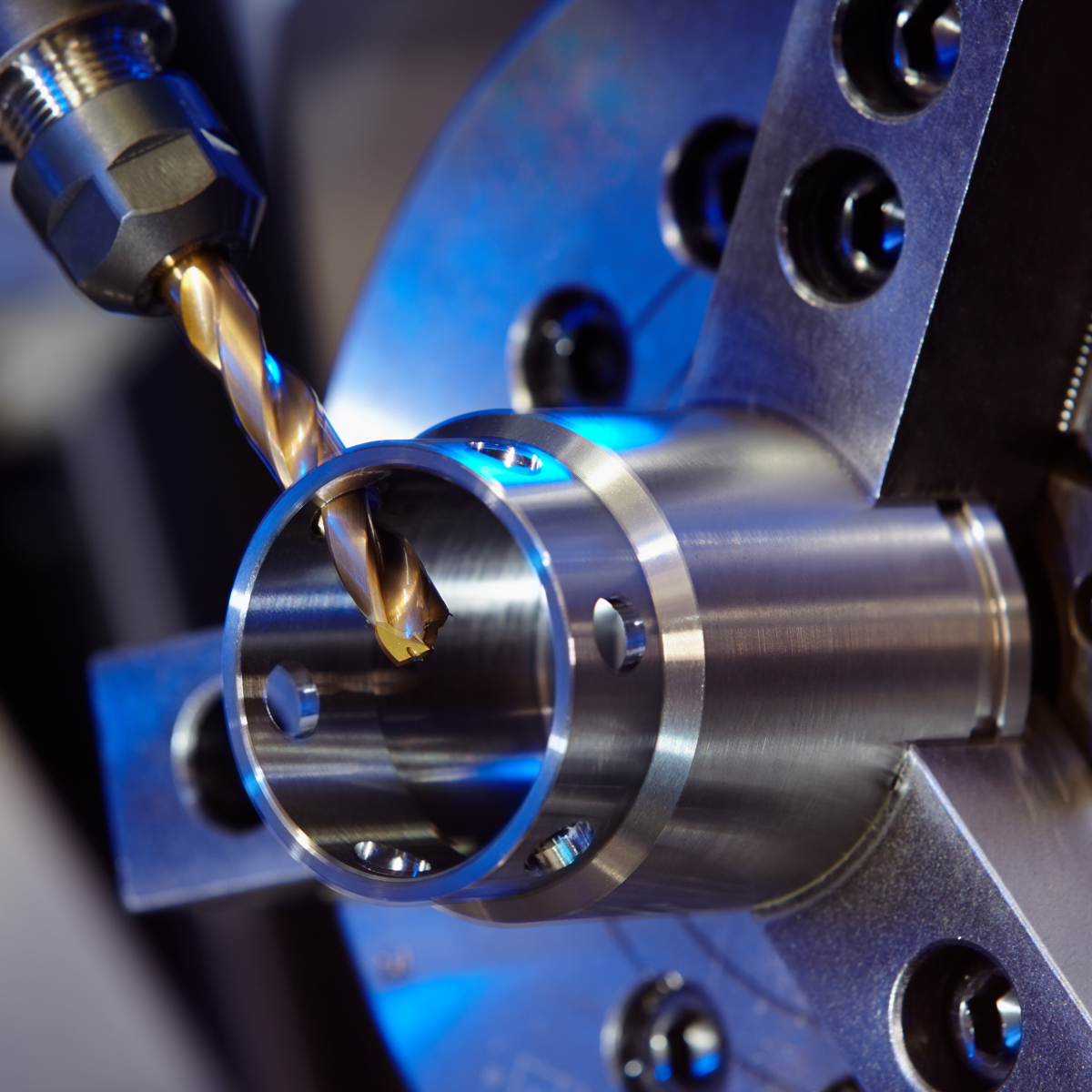

Traitement thermochimique de surface (Basse Pression)

Objectif : Résistance à la fatigue, à l’usure, au grippage

Définition :

La nitruration est une diffusion d'azote atomique N à la surface des pièces préalablement traitées par trempe et revenu (N et C pour nitrocarburation).L'insertion de N (ou N et C) et la formation de nitrures avec les éléments d'alliage de l'acier, provoquent un durcissement de surface apportant les propriétés recherchées (dureté 750 à 1100 V).

Différents procédés de nitruration sont proposés par Thermi-Lyon : ionique, bains de sel, gazeux.

La nitruration basse pression, est réalisée en four à convection forcée à une pression voisine de 300 mbars, et d’un mélange de gaz actif. Cette basse pression permet d’augmenter les échanges gazeux à la surface des pièces.

Les espèces actives N (ou N et C) sont issues de réactions chimiques et de la dissociation de l’amoniac NH3 (ou NH3 et CH 4) à la température de traitement (500 à 570°C).

Mise en oeuvre industrielle :

Après mise sous vide, le four est purgé par circulation d'azote, et chauffé par convection forcée jusqu'à la température de traitement.Le mélange de gaz actif NH3 ou NH3+CH4+N2O est alors injecté, et maintenu à la température déterminée pendant une durée dépendant de la profondeur de couche désirée.

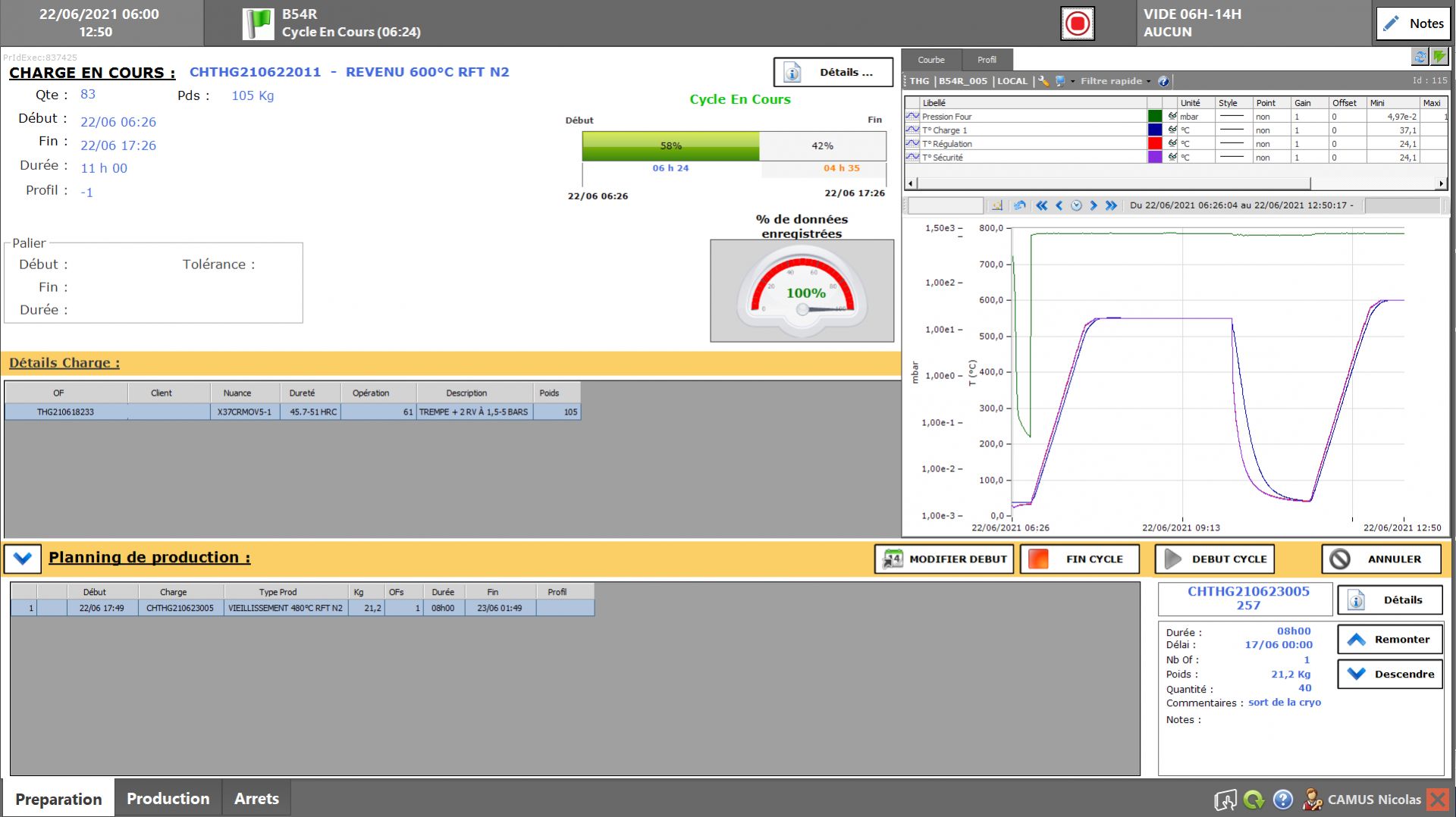

La nature et la profondeur de couche dépendant, selon la nuance d'acier utilisée, du temps, de la température, et de la composition de l'atmosphère de traitement. Les paramètres sont maintenant gérés par système informatisé.

Les fours utilisés sont généralement de forme cylindrique type pot,ou a charge.

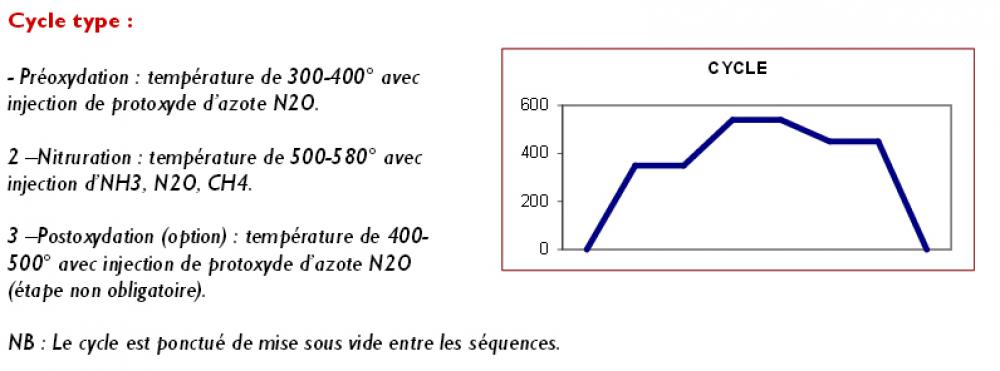

Cycle type :

- Préoxydation : température de 300-400° avec injection de protoxyde d’azote N2O.2 –Nitruration : température de 500-580° avec injection d’NH3, N2O, CH4.

3 –Postoxydation (option) : température de 400-500° avec injection de protoxyde d’azote N2O (étape non obligatoire).

NB : Le cycle est ponctué de mise sous vide entre les séquences.

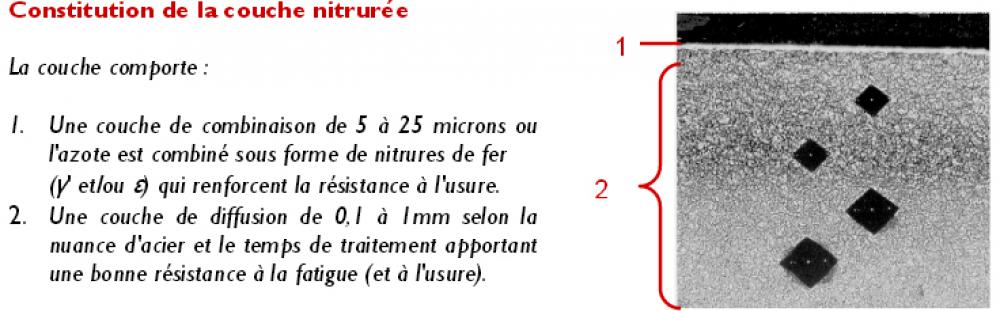

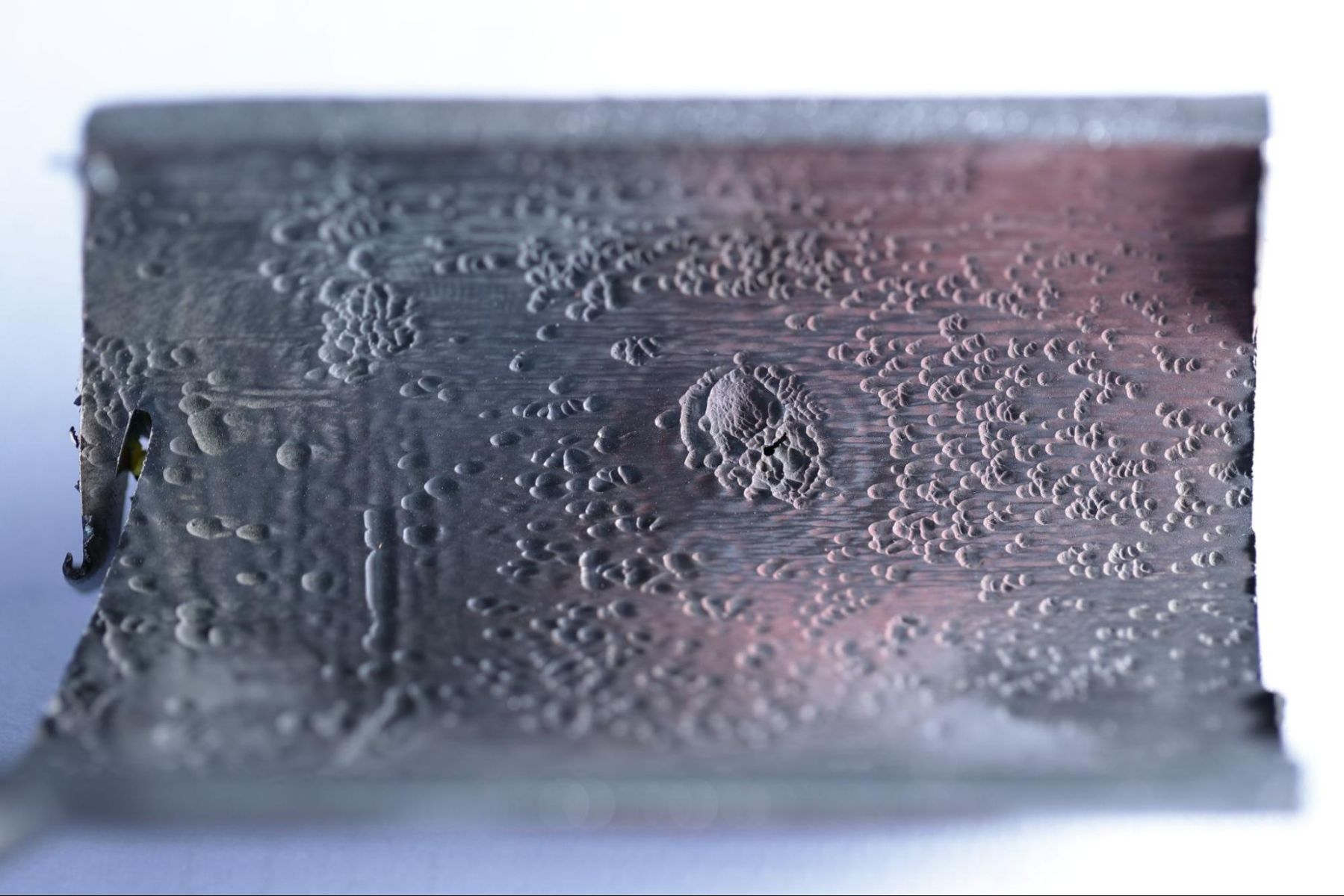

Constitution de la couche nitrurée

La couche comporte :1. Une couche de combinaison de 5 à 25 microns ou l'azote est combiné sous forme de nitrures de fer (g' et/ou e) qui renforcent la résistance à l'usure.

2. Une couche de diffusion de 0,1 à 1mm selon la nuance d'acier et le temps de traitement apportant une bonne résistance à la fatigue (et à l'usure).

Caractéristiques - avantages

Nitruration (en général) :

· Résistance à l'usure et grippage.

· Résistance à la fatigue.

· Déformations limitées.

· Traitement sur pièces à l'état trempé revenu (pièces finies, ou avec surépaisseur de finition réduite).

Nitruration basse pression :

· Gestion informatisée du process, permettant de maîtriser la composition et la profondeur de la couche de combinaison

· Très bonne uniformité de traitement, même pour les pièces en contact ou ayant des trous borgnes.

· Densité de chargement optimisée, conduisant à un coût compétitif.

· Limites : difficulté d'application pour aciers inoxydables - (Nous consulter).

Informations à communiquer (pour étude ou commande)

Plan de la pièce (avec éventuellement : zones à protéger).Nombre de pièces par envoi.

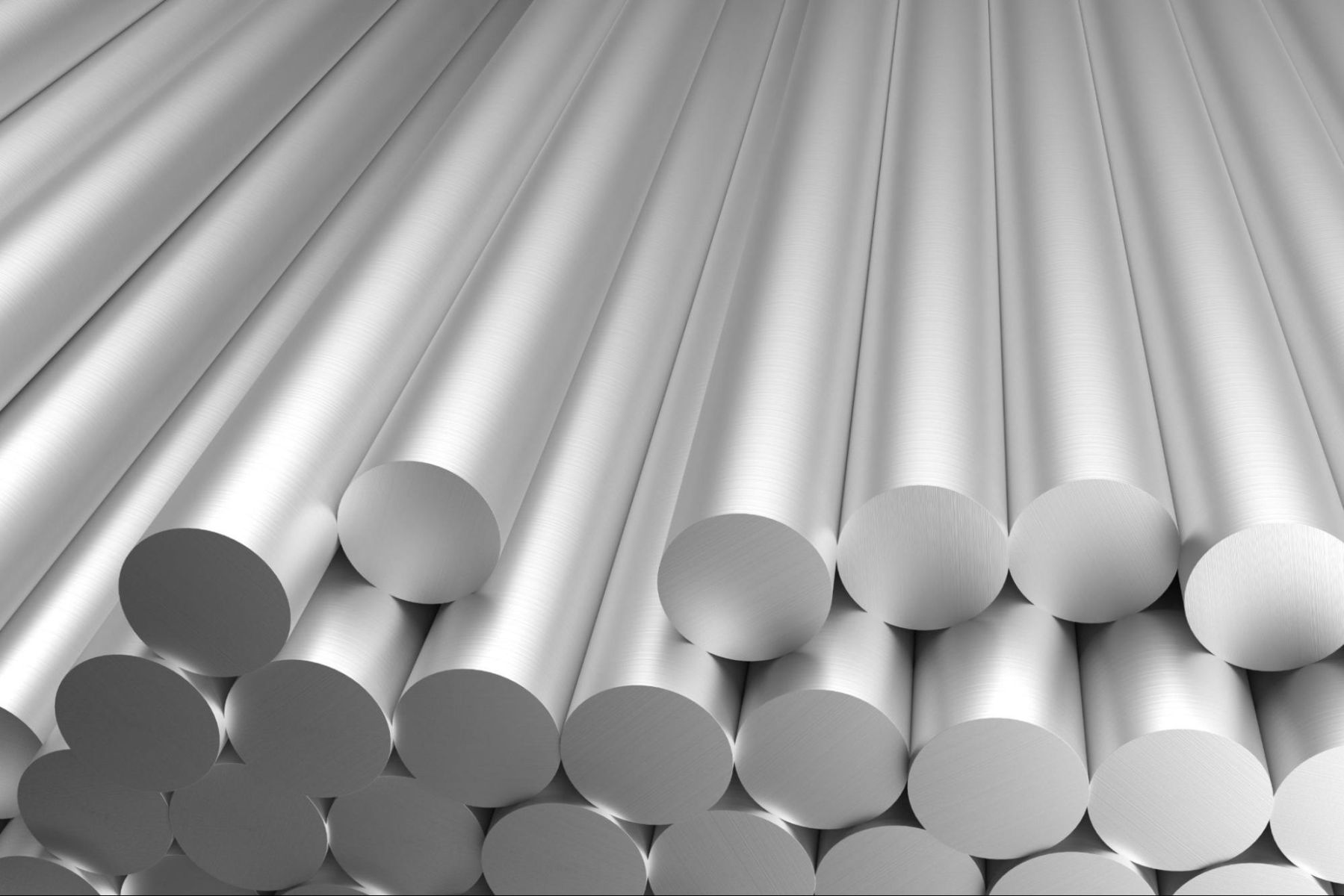

Nature de l'acier : appellation AFNOR (ou commerciale).

Spécification des couches à réaliser (avec surépaisseur d'usinage éventuellement prévue).

Traitements antérieurs (prétraité, trempé revenu, stabilisé, recuit).

Appellation AFNOR (ou commerciale).

Spécification des couches à réaliser (avec surépaisseur d'usinage éventuellement prévue).

Traitements antérieurs (prétraité, trempé revenu, stabilisé, recuit).

Traitements complémentaires pour

- Amélioration de la résistance à la corrosion :Après post-oxydation possibilité par imprégnation d’avoir différents aspects de surfaces selon les produits utilisés : huileux, cireux...

Voir fiche OSNÒ

Recommandations

Le traitement engendre un léger gonflement de l'ordre de 10 à 20 microns au diamètre : prévoir éventuellement un changement de la position de la tolérance d'usinage. Dans le cas de pièces de géométrie complexe, il est nécessaire de prévoir une stabilisation sur ébauche (température>580°C). Pour les aciers prétraités, le revenu doit être exécuté à une température supérieure à 580°C.Applications

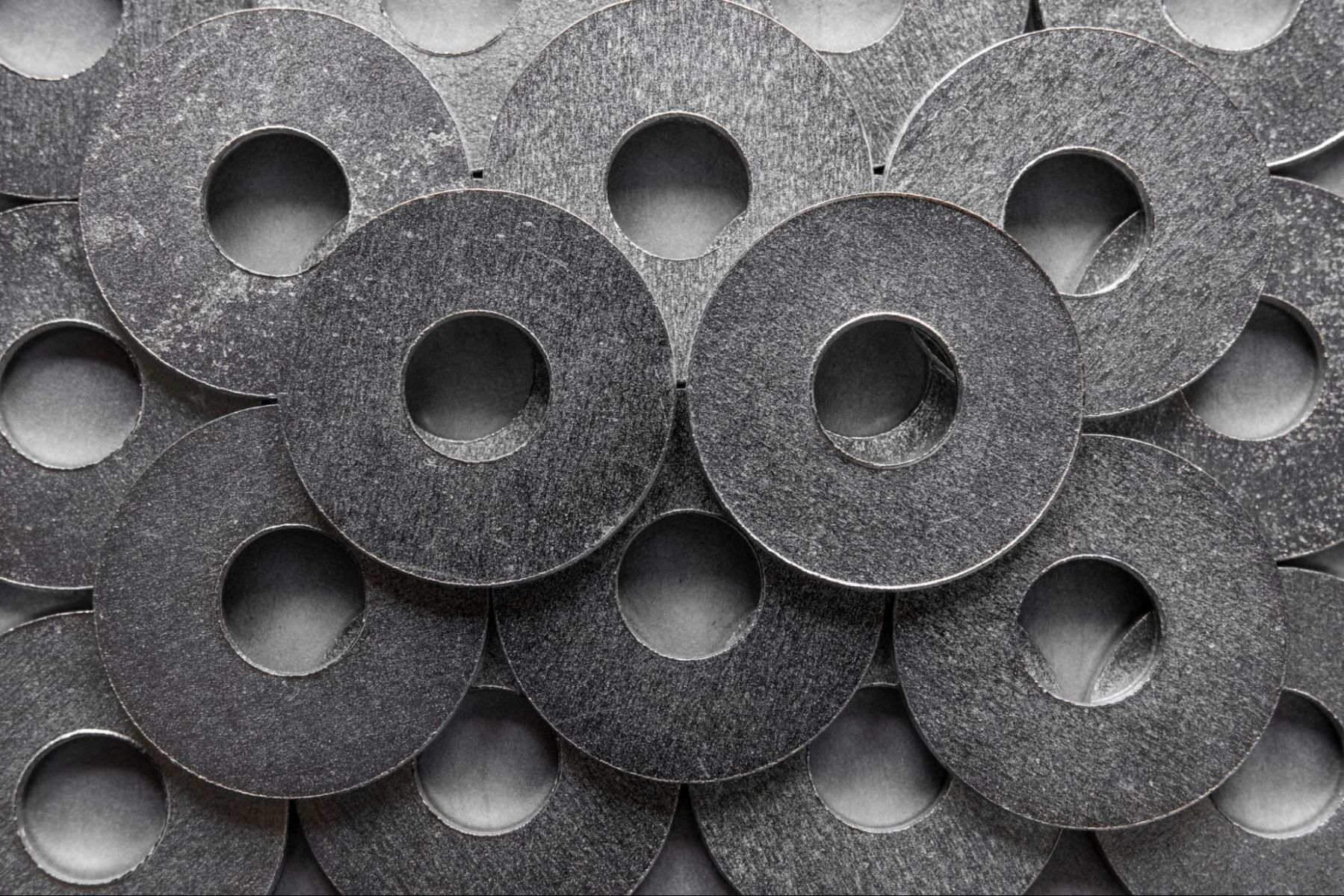

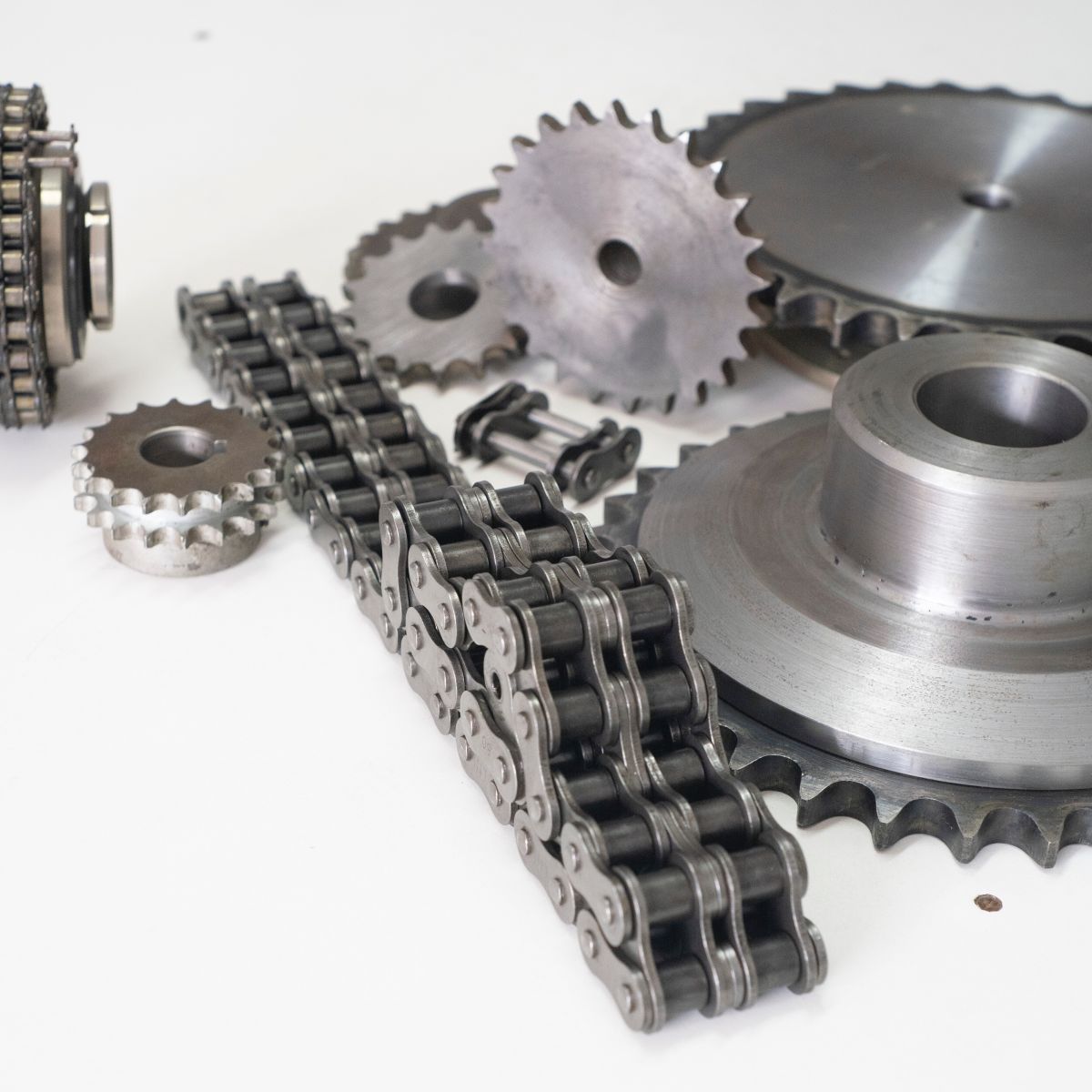

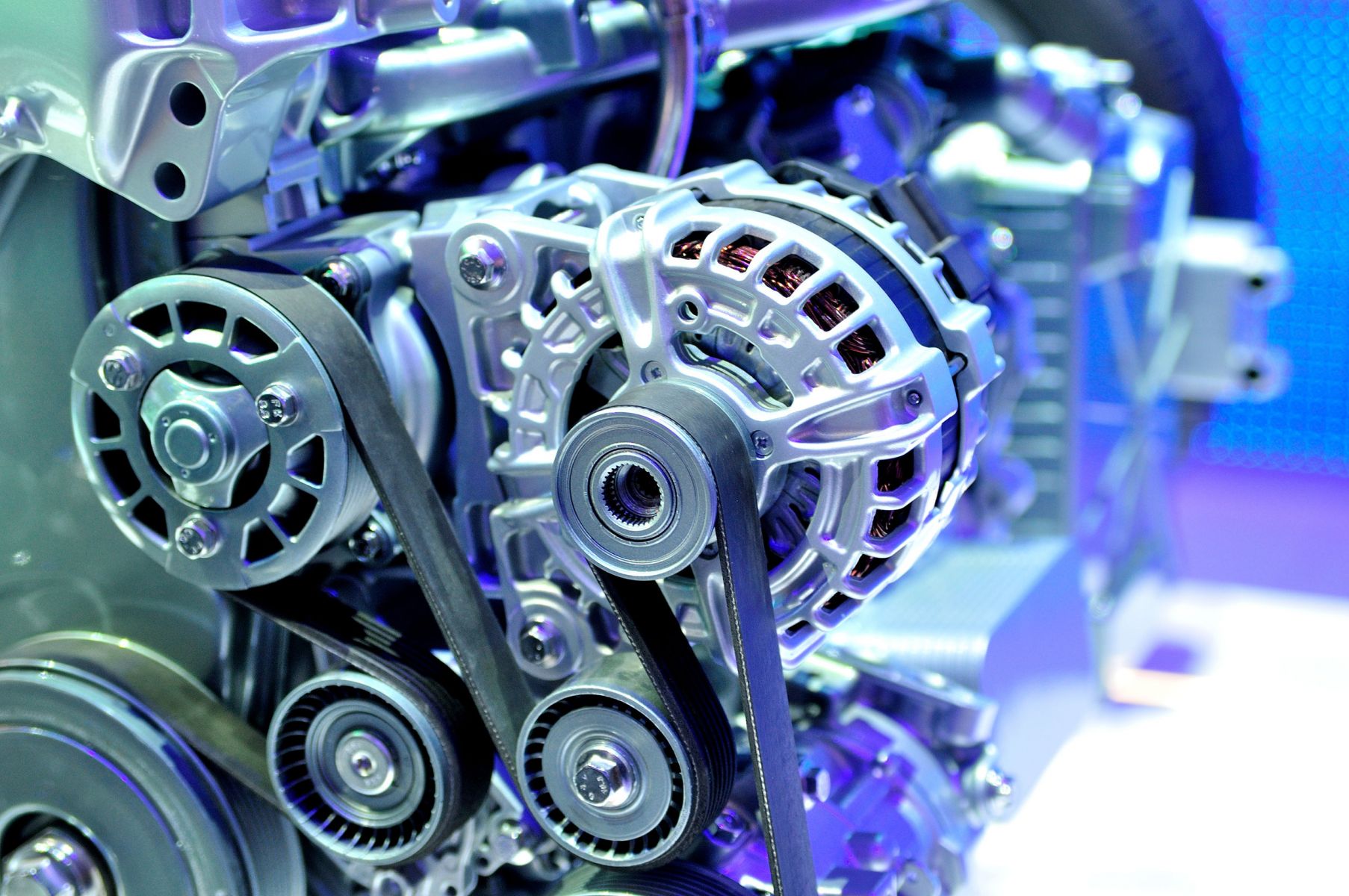

D'une façon générale la nitruration (ou nitrocarburation) est recommandée pour toutes pièces en acier, soumises à l'usure, au grippage, à la fatigue. La température de traitement étant de l'ordre de 500°C les déformations sont limitées. La nitruration gazeuse, lorsqu'elle est réalisée sur des fours de technologie classique, est traditionnellement réservée aux pièces nécessitant de grandes profondeurs de couche, rectifiées après traitement. Les aciers les plus utilisés sont les aciers dits de "nitruration" tels que 42CrMo4, 40CrMnMo 7, 33CrMoV12-9, 41CrAlMo7-10 ainsi que des aciers peu alliés pour la nitrocarbutation (S300 Pb, 16MnCr5, C45, …)Les derniers développements industriels apportés récemment par Thermi-Lyon en Nitruration basse pression, permettent d'élargir les possibilités d'application de la nitruration, en maintenant les avantages économiques reconnus de ce procédé. La nitruration basse pression permet une très bonne maîtrise du procédé par système informatique (température, temps, composition et activité de l'atmosphère nitrurante). Il est aussi possible de contrôler la cinétique et la composition des couches. En particulier la profondeur de la couche de combinaison peut être limitée au minimum en simplifiant, ou annulant les opérations de rectification.

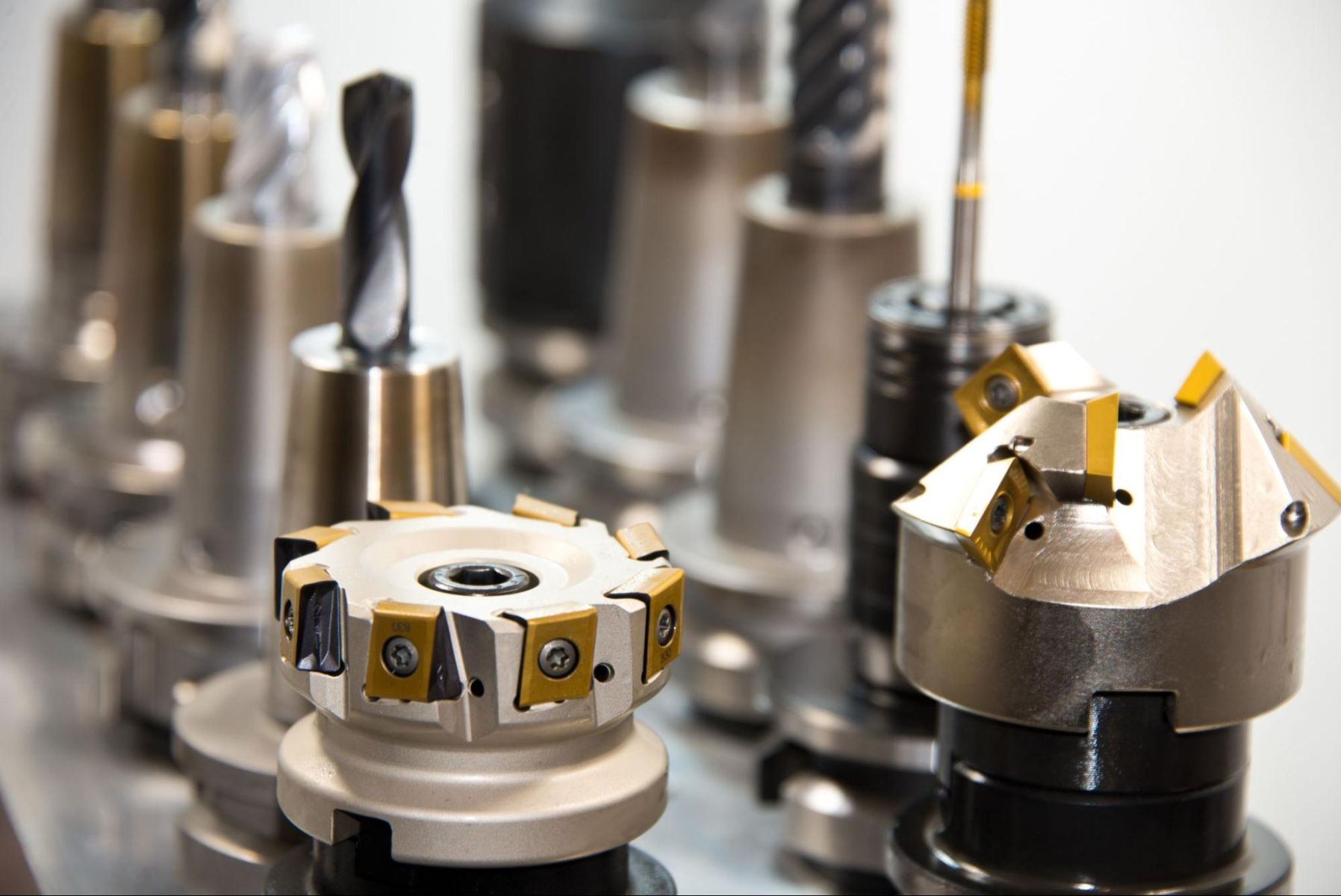

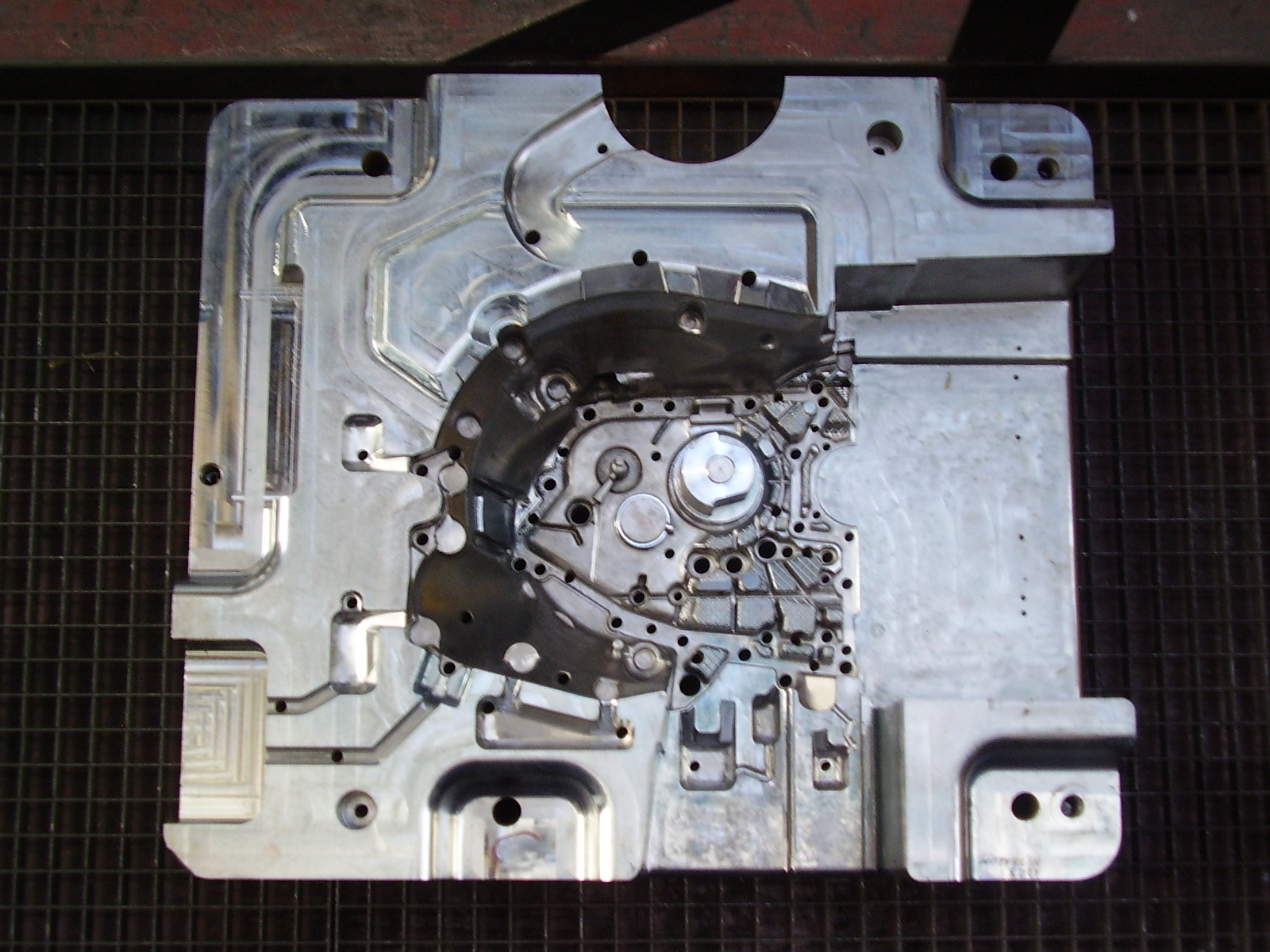

Pour certaines applications, la couche de combinaison doit être conservée pour ses aptitudes au frottement, et sa résistance à l'usure. Applications type : pièces décolletées, outillages de découpe, moules pour injection plastique, cames, glissières, pièces d’usure, …

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

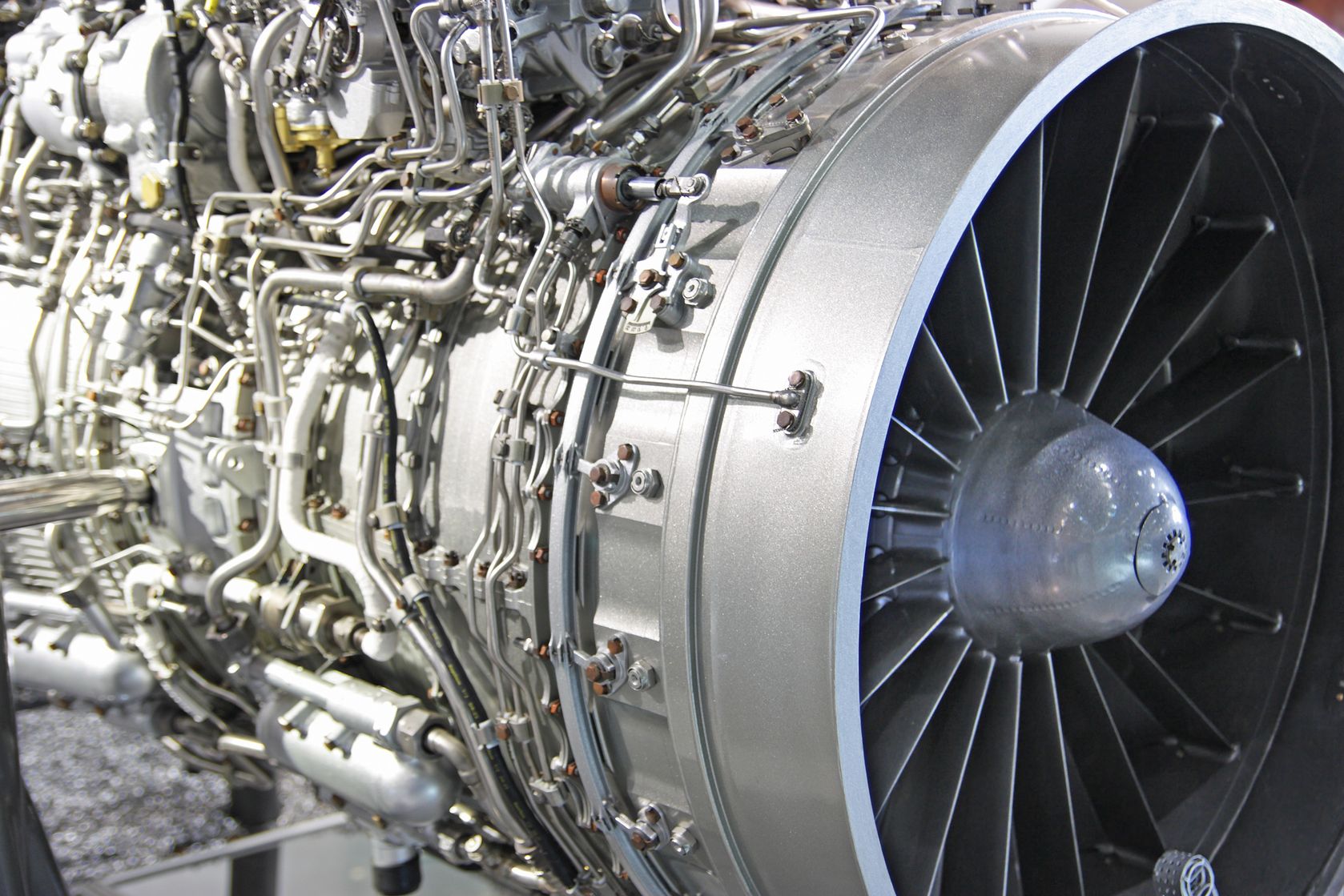

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

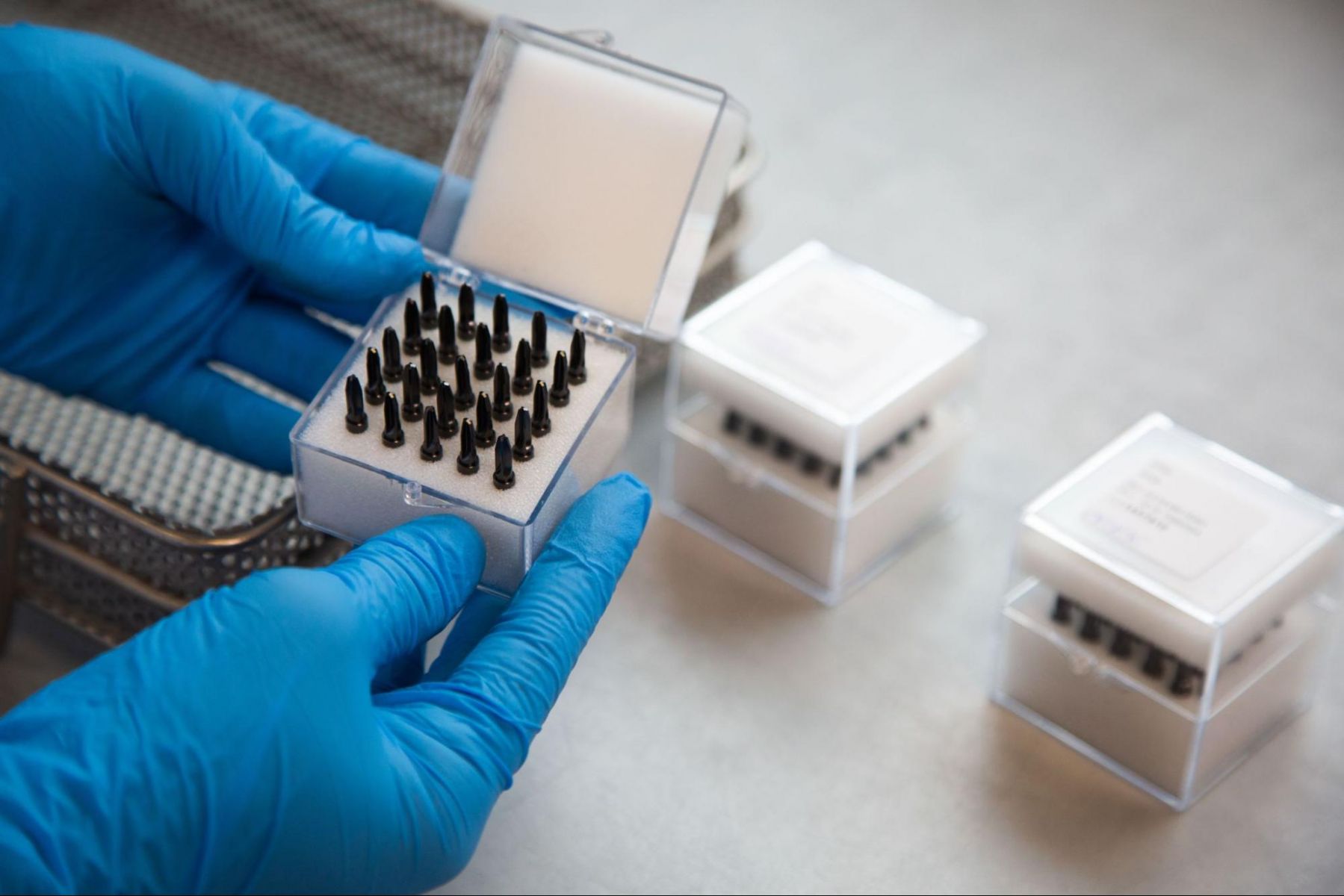

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)