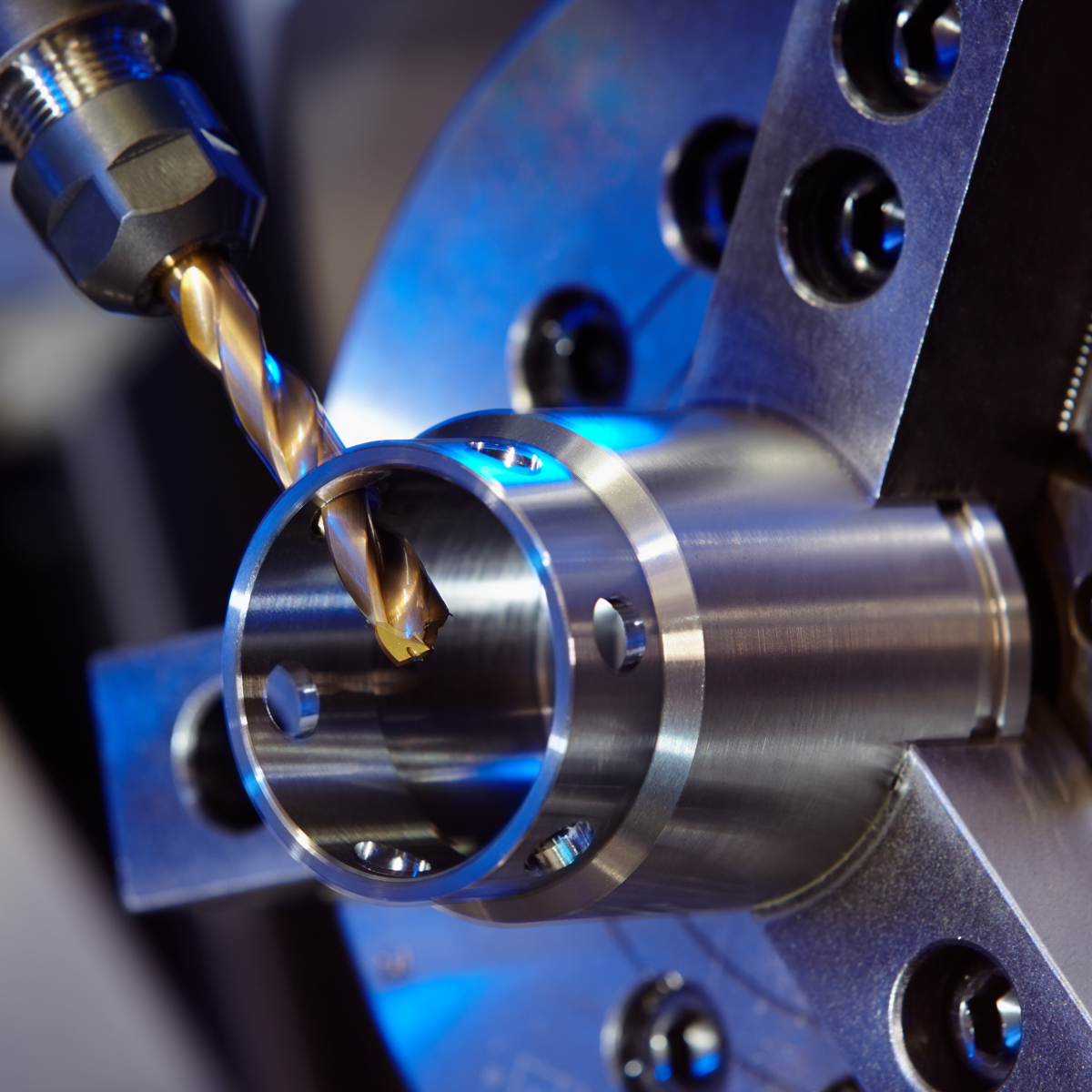

Trempe revenu

Trempe martensitique et revenus realisés en fours sous vide > 10 bars

Objectif : structure et caractéristiques à coeur recherchées pour l’application prévue + propreté parfaite et déformations limitées.

Définition :

Trempe sous videLes pièces sont portées à la température d’austénitisation, dans une enceinte étanche préalablement mise sous vide.

Toute interaction pièce/ambiance (oxydation, décarburation, surcarburation...) pouvant survenir à haute température est ainsi supprimée.

Un refroidissement rapide en milieu neutre (gaz inerte ou huile) permet d’obtenir la structure martensitique de haute dureté recherchée.

La température d’austénitisation, et la vitesse de refroidissement sont choisies selon la nuance de l’acier (taux de C et éléments d’alliages) et la géométrie des pièces.

Mise en oeuvre industrielle :

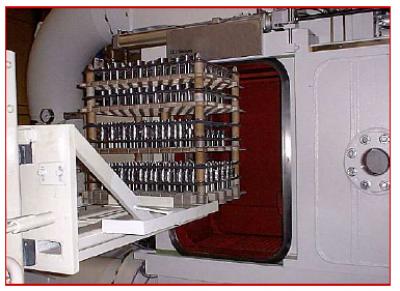

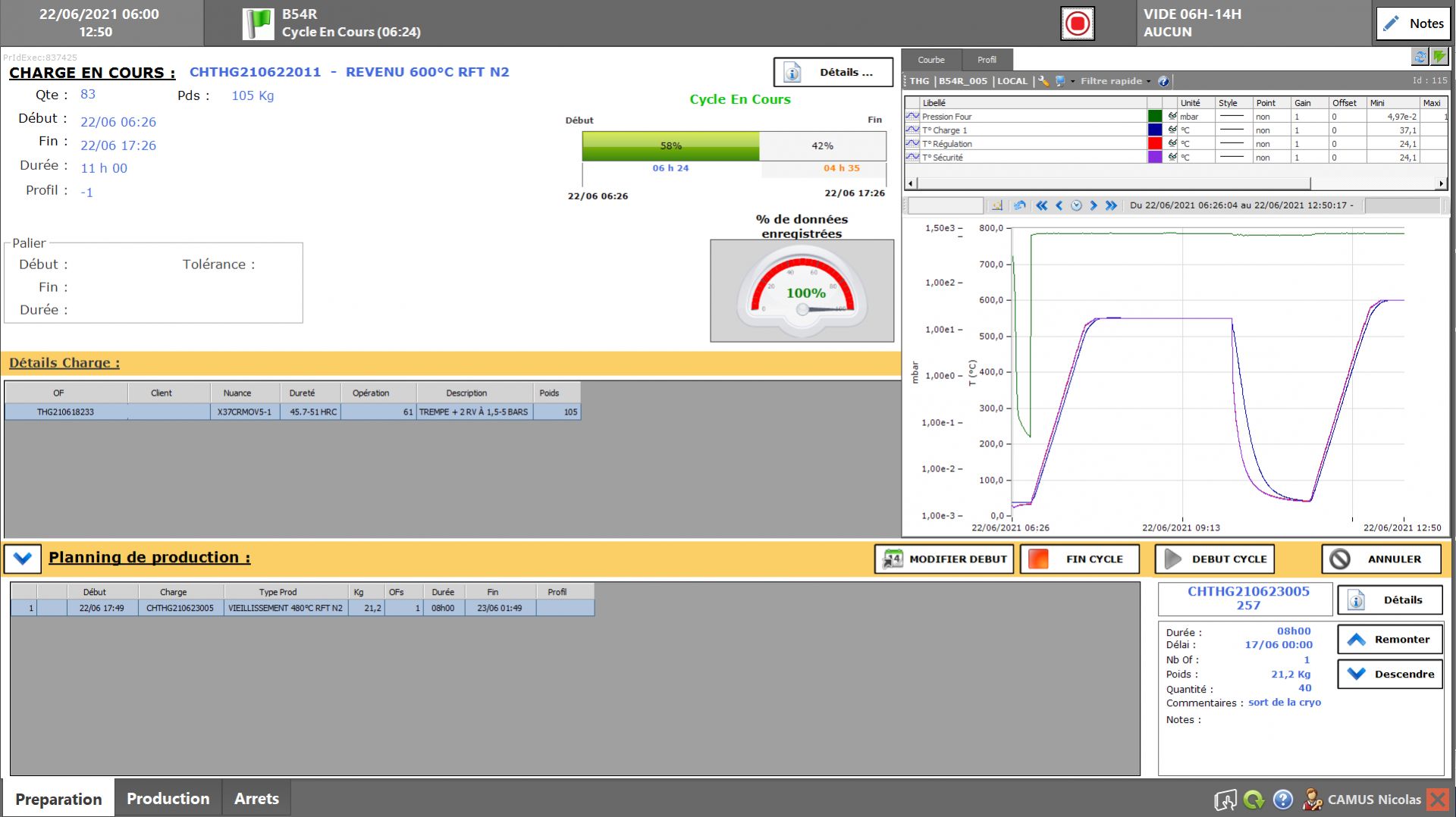

Trempe : en fours sous vide « trempe gaz surpressé 20 bars »Les pièces sont introduites dans l’enceinte étanche et traitées selon le cycle type suivant :

- Mise sous vide de la chambre ( de 10-3 mbar).

- Chauffage par radiation, avec plusieurs paliers d'uniformisation et pentes contrôlés jusqu’à la température d’austénitisation (800° à 1300° à +- 5 °C).

- Palier d’austénitisation de durée contrôlée.

- Transfert rapide dans la « chambre froide » pour un refroidissement des pièces par circulation à haute vitesse du gaz neutre (pression j’usqu’à 20 bars) refroidi par un échangeur haute performance.

- Lorsque la température atteint la température de fin de cycle : mise de l’enceinte à la pression atmosphérique, et extraction des pièces.

N.B.: Les fours sous vide les plus récents sont équipés de systèmes de refroidissement très performants, permettant de bien maîtriser les vitesses et l’uniformité de trempe, pour minimiser les déformations

Revenus en fours sous vide à convection

Après chargement, le four est mis sous vide, et rempli par un gaz neutre (azote ou argon par exemple).

Le chauffage est réalisé par convection, par circulation forcée du gaz neutre, chauffé par résistances électriques.

Selon la nuance de l’acier et le résultat recherché, 1 à 4 revenus sont pratiqués à des températures très précises (jusqu’à +- 3 °C).

Caractéristiques et Avantages

La technologie même des fours utilisés, explique les caractéristiques distinctives des traitements sous vide :La trempe sous pression d’azote à 20 bars permet pour certaines nuances d’acier d’éviter la trempe huile : pièces propres et déformations limitées.

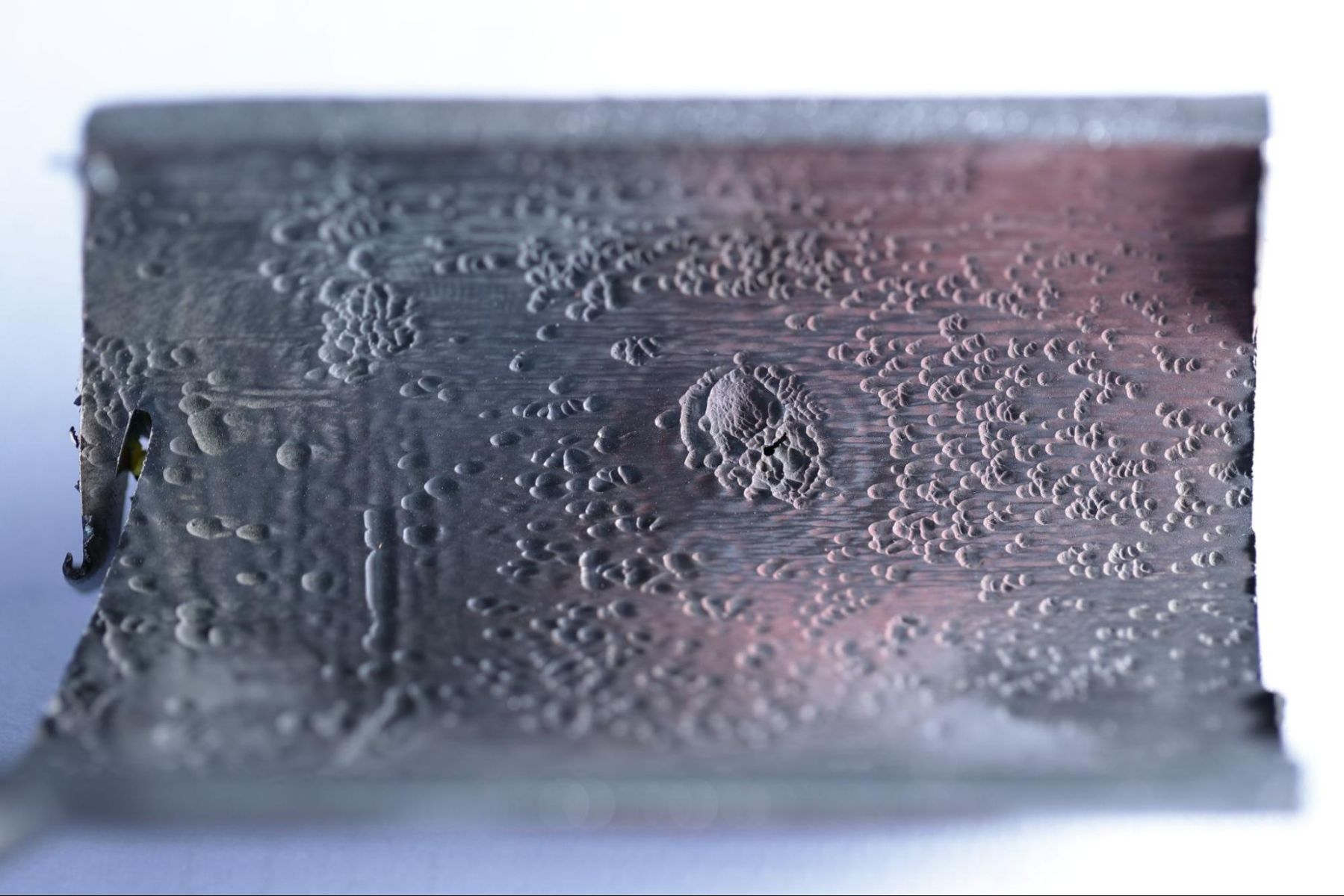

Aucune altération de surface (pas d’oxydation ou décarburation) pièces «blanches», dégazées.

Grande précision et uniformité de traitement (homogénéité à température +- 5 °C) ;

Les pièces sont parfaitement propres supprimant ainsi les lavages ou sablages ultérieurs : gains sur le coût global de la pièce

Cycle entièrement automatisé par système informatique, avec contrôle continu de tous les paramètres (temps des segments, rampes, paliers) : reproductibilité, fiabilité.

Le passage d’une trempe huile à la trempe sous gaz permet de limiter les déformations. Une diminution des surépaisseurs de rectification peut être possible : gain sur le coût global de la pièce.

Pas de rejets et pollution.

Délai de traitement court (fonctionnement 24h sur 24, 7 jours sur 7).

Informations à communiquer (pour étude ou commande)

Nuance d’acier (appellation AFNOR de préférence).Traitements antérieurs et ultérieurs.

Parties fonctionnelles, tolérances géométriques à respecter, surépaisseur prévue pour finition.

Tolérances de dureté.

Pour pièces de série : plan de la pièce, poids, nombres de pièces par envoi et par mois.

N.B. : Nous consulter dès la conception de la pièce ou de l’outillage pour convenir de la solution technique optimale :

acier /usinage/traitement.

Autres traitements sous vide

- Hyper trempe des aciers inoxydables- Durcissements structuraux

- Stabilisation, recuit magnétique

- Traitements des bronzes bérylium.

- Cémentation sous vide

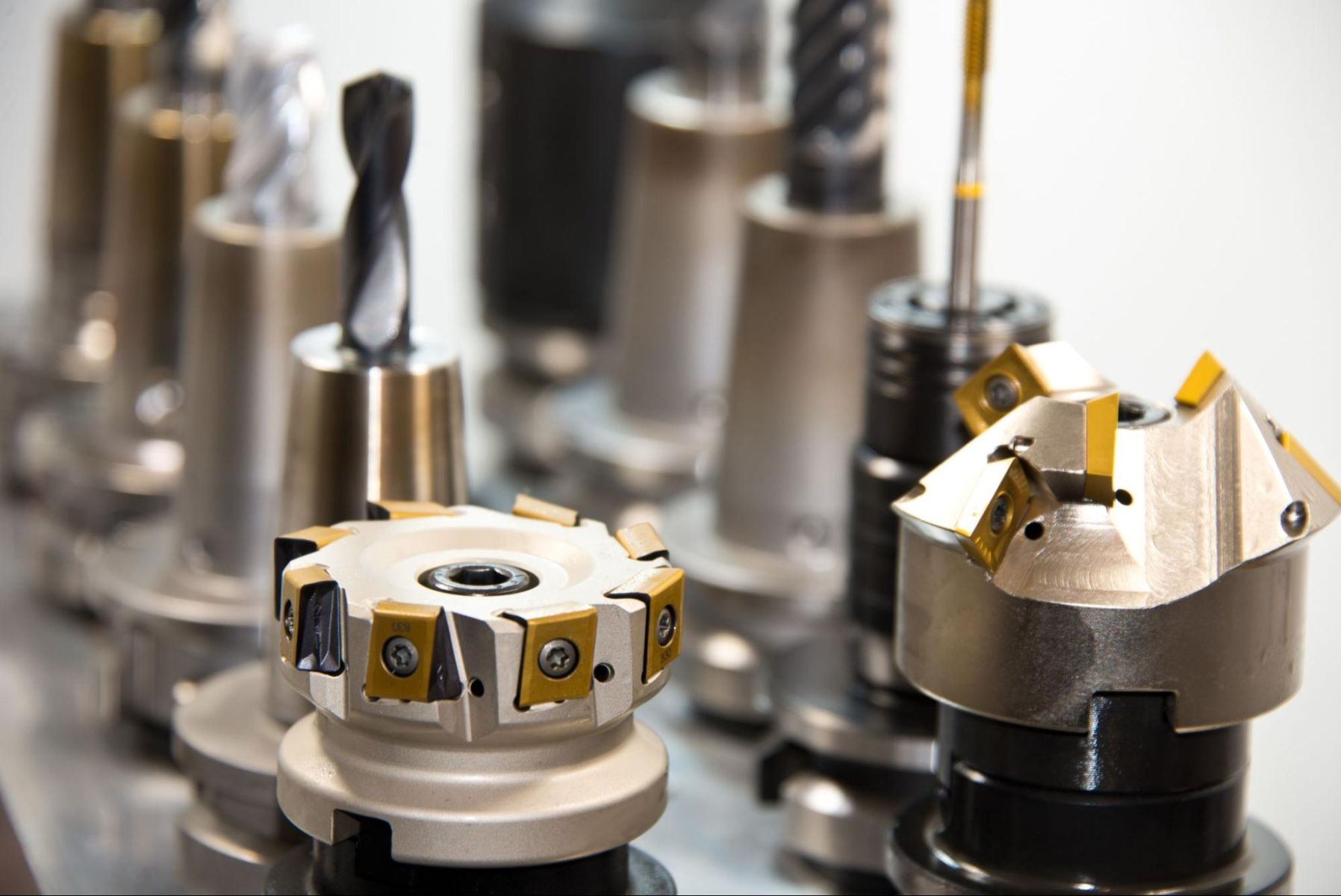

Applications

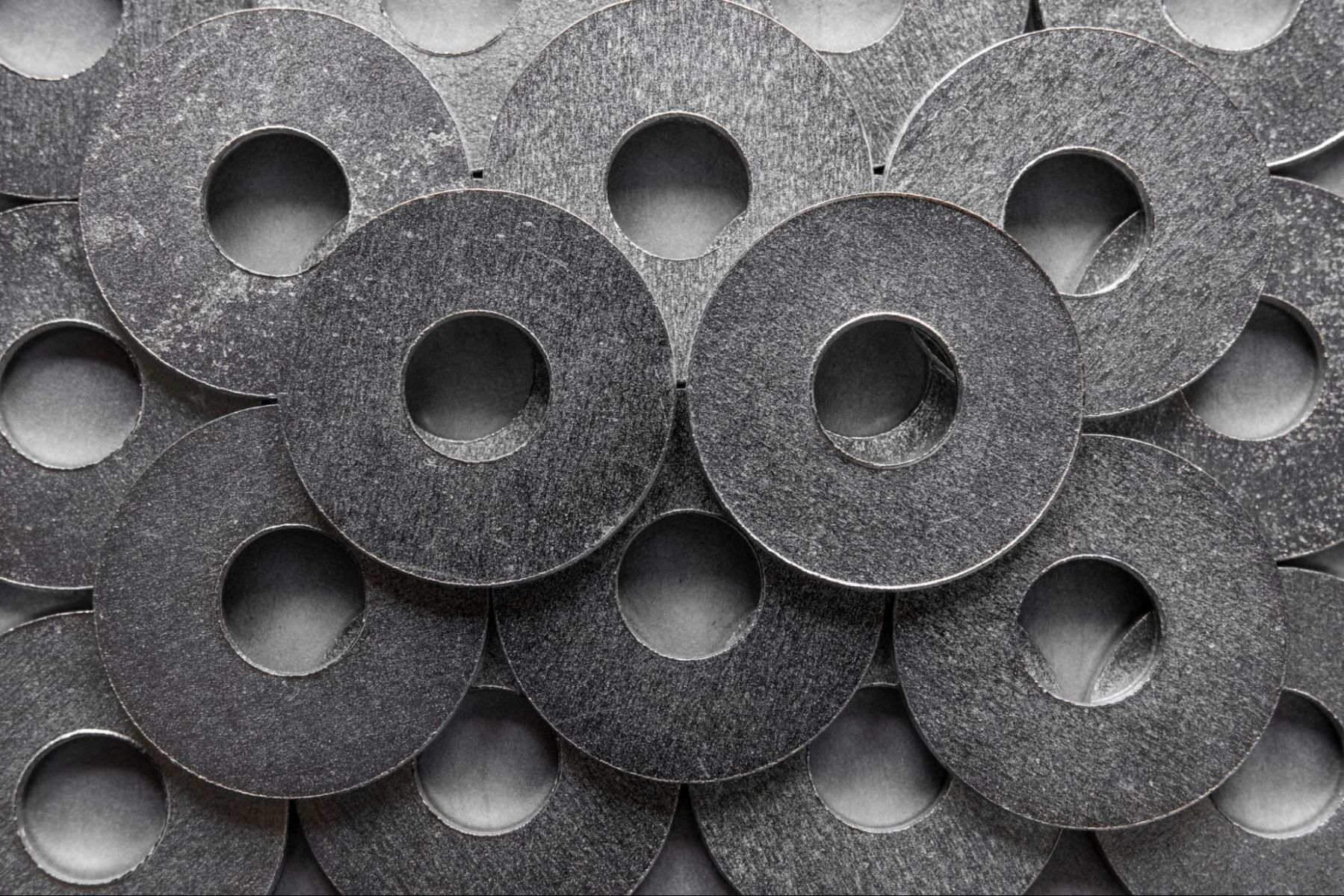

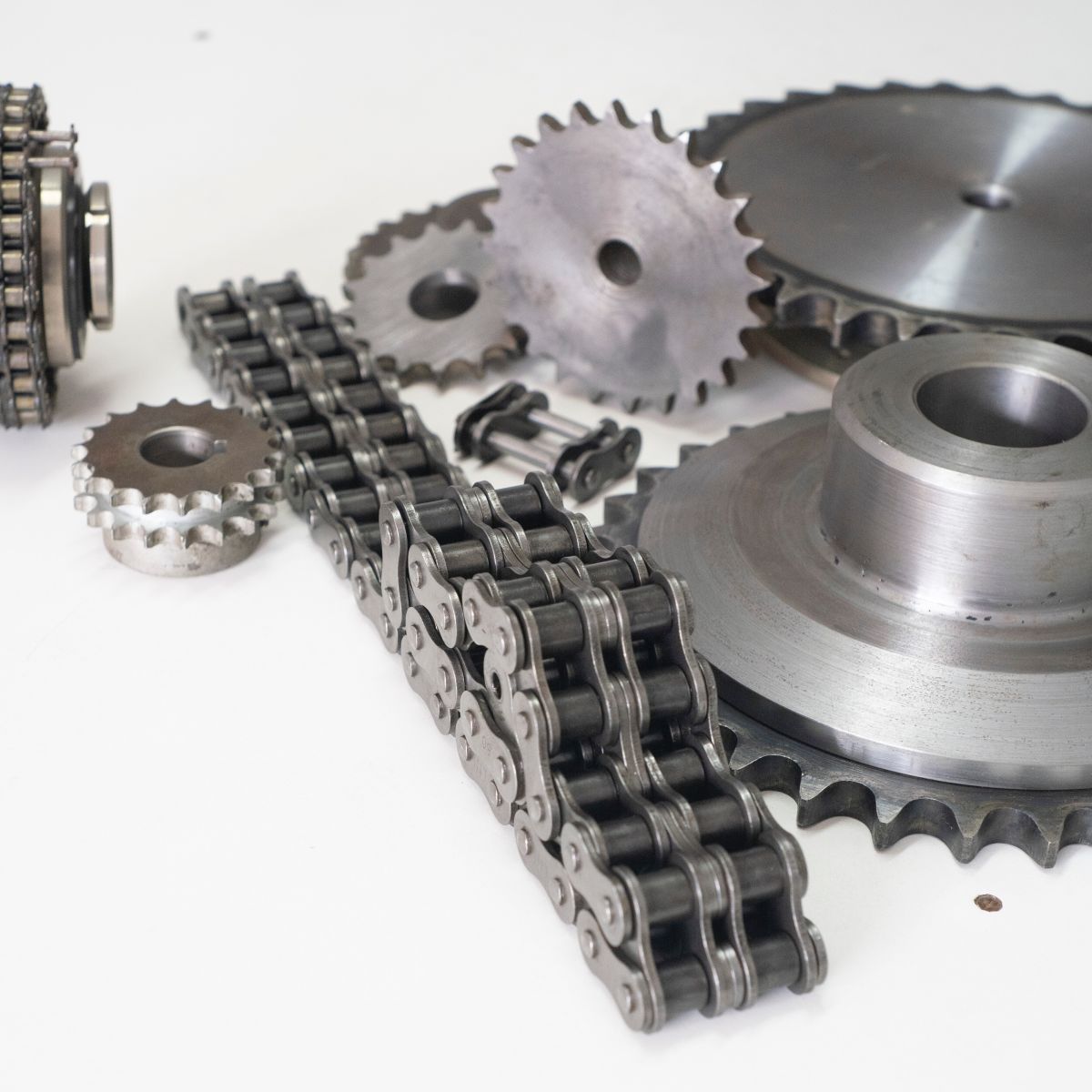

Compte tenu de leurs caractéristiques propres, les traitements sous vide s’adressent aux pièces exigeant des propriétés métallurgiques très précises, à coeur et en surface.Les pièces, parfaitement propres, sont utilisées en l’état, ou après finition limitée.

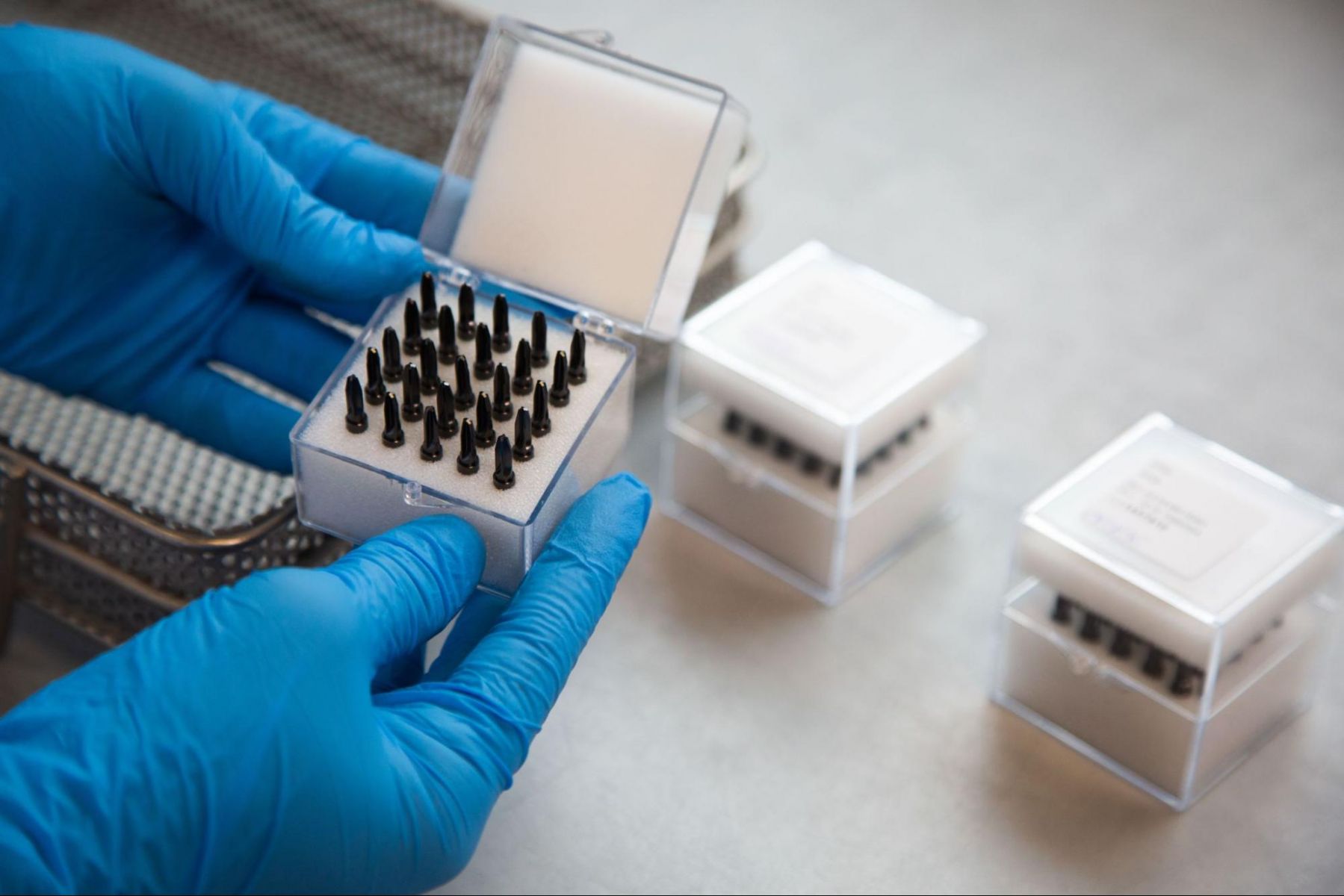

Pièces de séries nécessitant une très grande propreté (trous borgnes, …)

Pièces de séries nécessitant des déformations limitées.

-

Comment contribuer à l'amélioration de la performance de la supply chain aéronautique ?

-

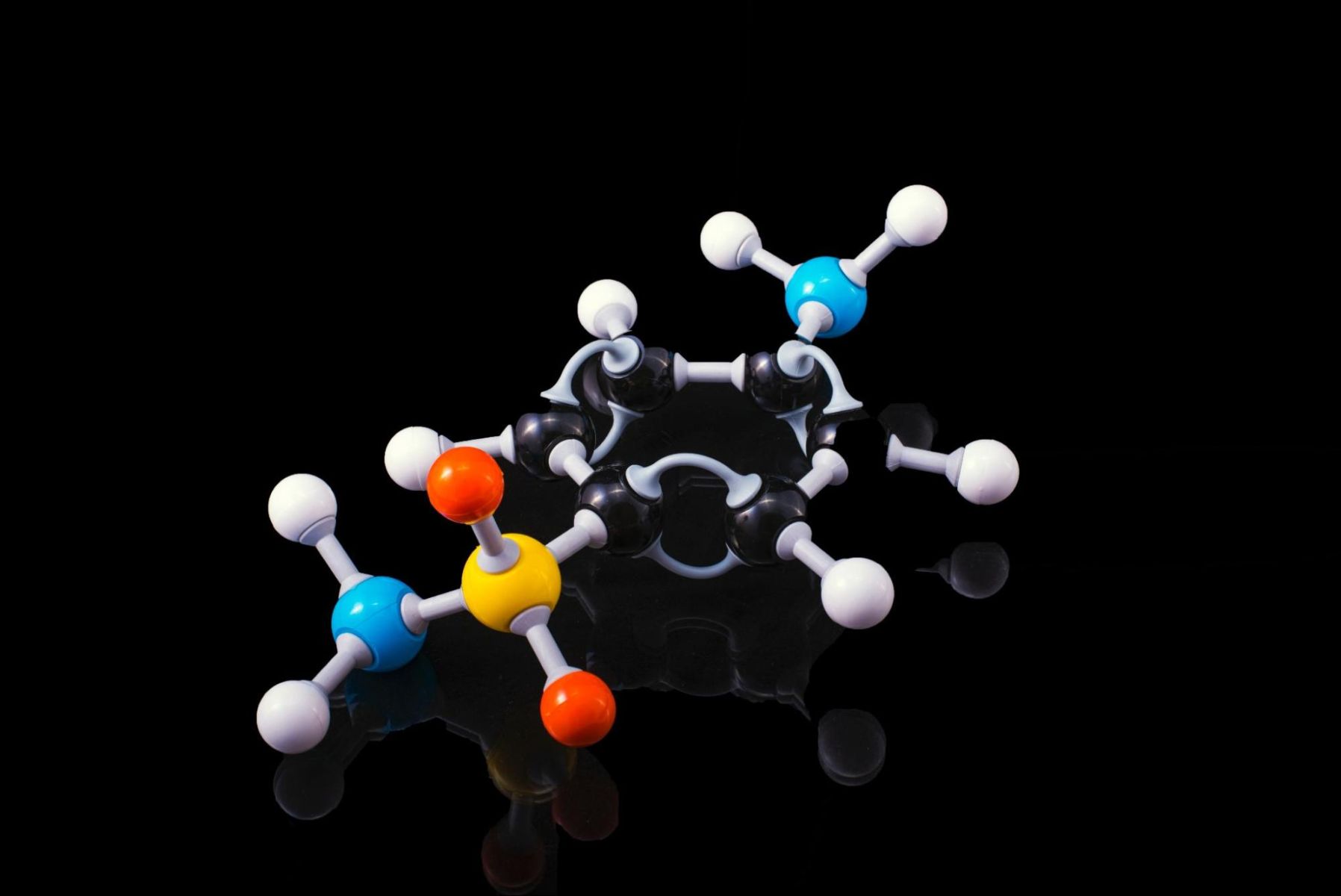

Quels sont les avantages de la cémentation basse pression ?

-

Guide sur les différents types d'acier inoxydable

-

Découvrez le procédé de sulfonitruration !

-

Quelle est la spécificité de la nitrocarburation ?

-

Trempe sous atmosphère ou trempe sous vide : que choisir ?

-

Comment prévenir et limiter l'étamage des matériaux ?

-

Les différents types de procédés de nitruration

-

Damien Pignol du groupe LISI Aerospace pour le groupe Thermi-Lyon. Cas client.

-

Pourquoi utiliser la fabrication additive métallique ?

-

Quel traitement pour un alliage léger ?

-

Améliorer la résistance à l'usure de l'acier inoxydable

-

Pour quels métaux utiliser des traitements thermochimiques ?

-

Nitruration plasma : quels avantages ?

-

Quel traitement thermique pour du titane ?

-

Quels documents fournir obligatoirement lors d'une prestation de traitement thermique ?

-

Tout savoir sur la nitruration gazeuse

-

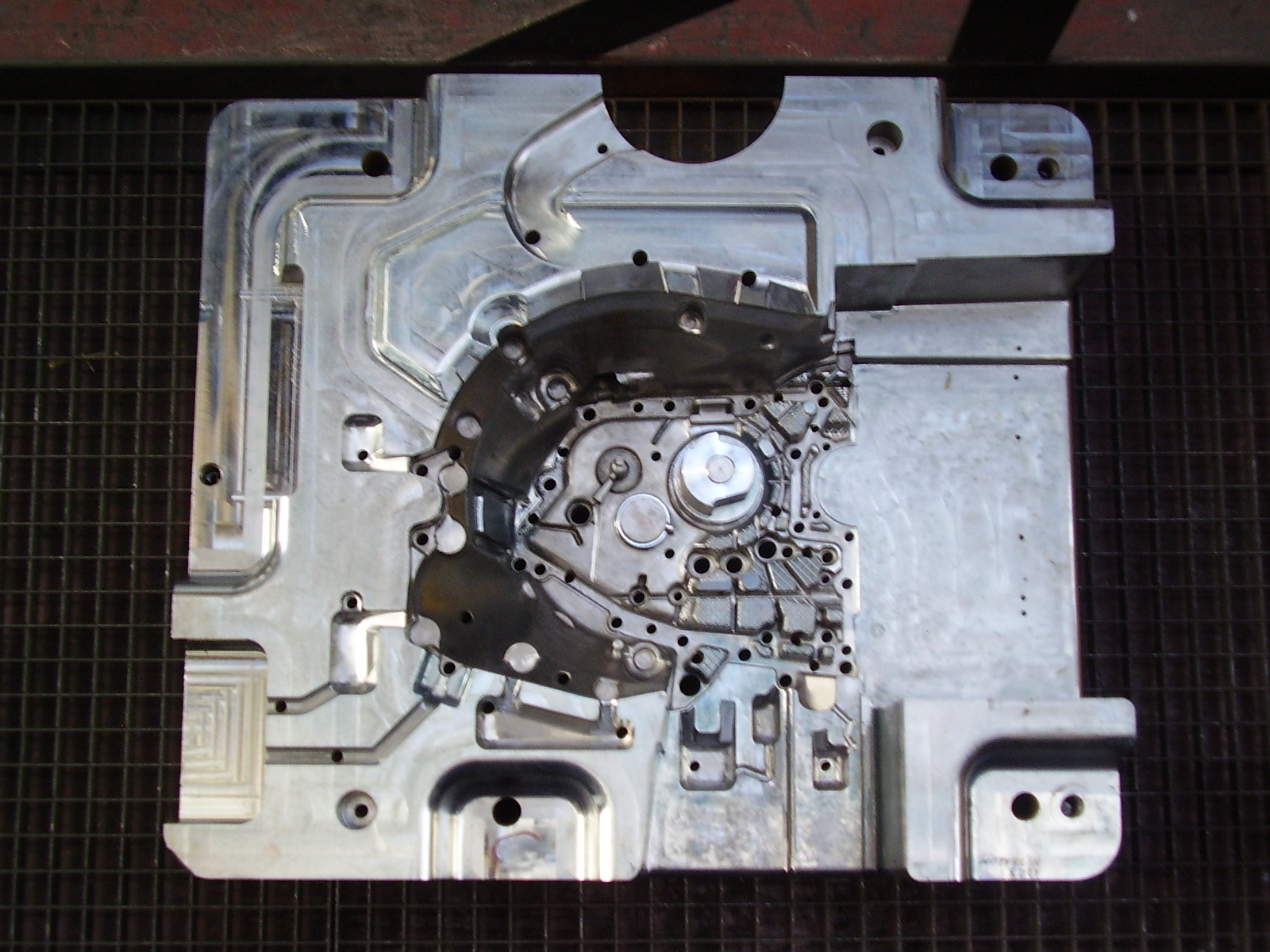

Mise en forme à froid ou à chaud : quelles différences pour les moules et outillages

-

Quel revêtement utiliser pour des outils coupants ?

-

Découvrez notre site Thermi-Loire, spécialiste sur le marché des pièces de grandes dimensions

-

L'innovation en matière de traitement thermique : des solutions avancées pour les vélos !

-

Thermi-Picardie, notre site spécialisé sur le marché de l'outillage et des composants

-

Salon international de l'aéronautique et de l'espace, Paris Le Bourget 2023

-

Thermi-SP : une technologie pour le traitement de diffusion d'atomes

-

Thermi-Metalurgica, notre site spécialisé sur le marché automobile et ses composants

-

Découvrez notre site Trempelec, spécialiste du traitement thermique pour le marché automobile

-

Que peut apporter le groupe Thermi-Lyon aux fabricants de composants mécaniques ?

-

Comment maîtriser son rapport coût/performance ?

-

Joyeux Noël

-

Cédric Lancieux de l’entreprise Euroteknika “La qualité est vraiment LA promesse garantie par Thermi-Platin.”

-

Thermi-DLC : une technologie unique pour entretenir les pièces mécaniques en mouvement

-

Cémentation ou nitruration : comment choisir ?

-

Usure, frottement, etc : comment améliorer la durabilité des pièces métalliques ?

-

Procédés pour augmenter la résistance des moules industriels

-

Aeromart 2022

-

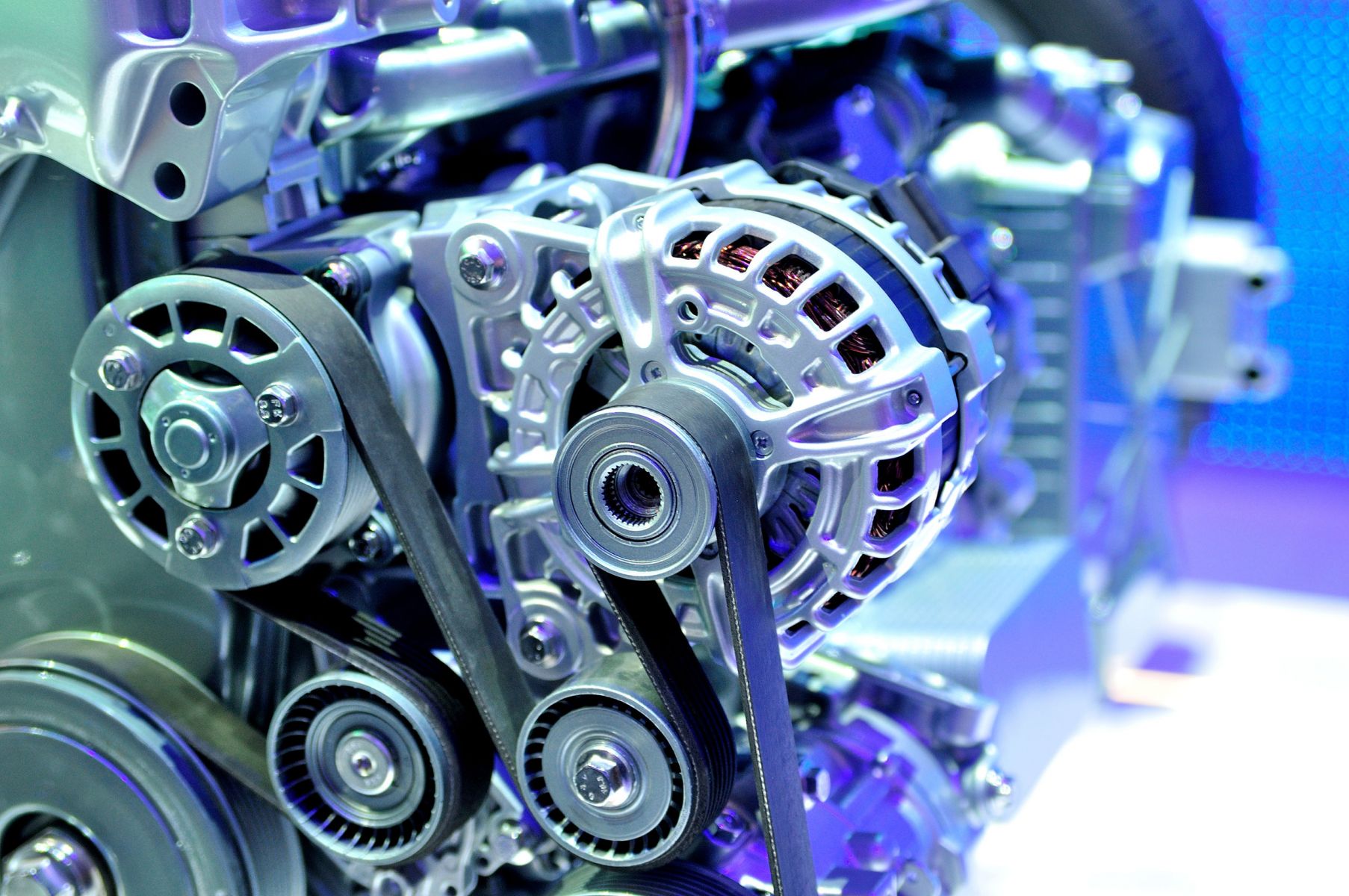

Le marché automobile

-

Semaine de l'industrie

-

Les contrôles non destructifs

-

Le site de Thermi-Garonne se dote d’un four sous vide haute propreté

-

ERMO : “Nous avons la garantie des objectifs tenus avec Thermi-Lyon.”

-

Procédés PVD et CVD : quelles différences ? Comment choisir ?

-

La nanotechnologie au service des dépôts sous vide

-

Qu’est-ce que l’érosion par cavitation ?

-

Quels procédés de traitements thermiques pour quelles applications ?

-

Traitement thermique et BTP

-

Les dépôts sous vide sur les implants et forets dentaires

-

Comment le groupe Thermi-Lyon s’engage pour le respect de l’environnement ?

-

Claude Madelmont (Borg Warner) : “Le Groupe Thermi-Lyon propose un traitement de pointe.”

-

PINK-TITANIUM

-

Joyeuses Pâques

-

Trempe de l’acier : quelles innovations au service de l’industrie ?

-

Certification IATF 16949 pour THERMI-LOIRE

-

Qu’est-ce que le traitement thermique des métaux ? Quelle utilité ?

-

1000 Abonnés

-

SIMODEC

-

Journée internationale des droits des femmes

-

SIMODEC

-

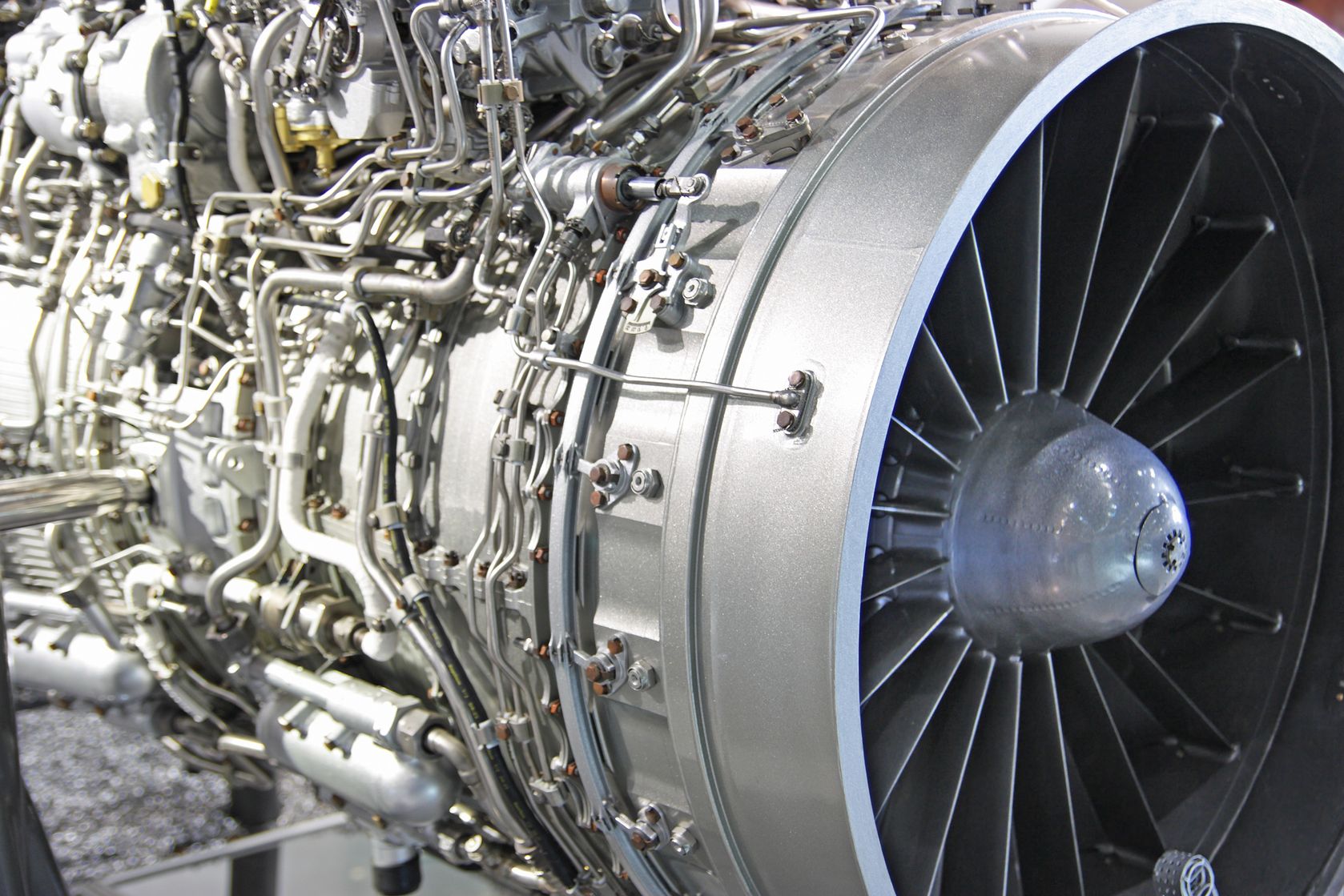

Le traitement thermique de pièces aéronautiques :

-

Marché automobile

-

Les traitements sous vide

-

THERMI-BUGEY

-

Bonne année 2022 !

-

Joyeux Noel

-

LE MARCHE DE L OUTILLAGE

-

Trempe sous vide très haute pression

-

Salon SVTM - Congrès A3TS

-

Partenariat LADAPT Rhône

-

Le traitement thermique de pièces aéronautiques

-

Les dépôts sous vide pour les outillages de mise en forme

-

Notre site TREMPELEC

-

25 ans Thermi-Platin'

-

La trempe sous presse

-

Industrie 4.0

-

Le marché des travaux publics

-

Journée mondiale de l'environnement

-

Les nitrurations

-

Site THERMI-LYON

-

Les revêtements sous vide au service de l'agro-alimentaire

-

Thermi-LYON adhère à l'entreprise des possibles

-

LA TREMPE A L'EAU

-

THERMI-LOIRE

-

Certificat de compétences cycle Webmarketing

-

Au service du Sport et Loisir

-

Thermi Lyon s'engage pour la Journée Internationale des Droits de la femme

-

Communiqué de presse 60 ans Thermi-Lyon

-

60 ans Thermi Lyon : vivez avec nous notre live TV le 1er décembre à 16 h

-

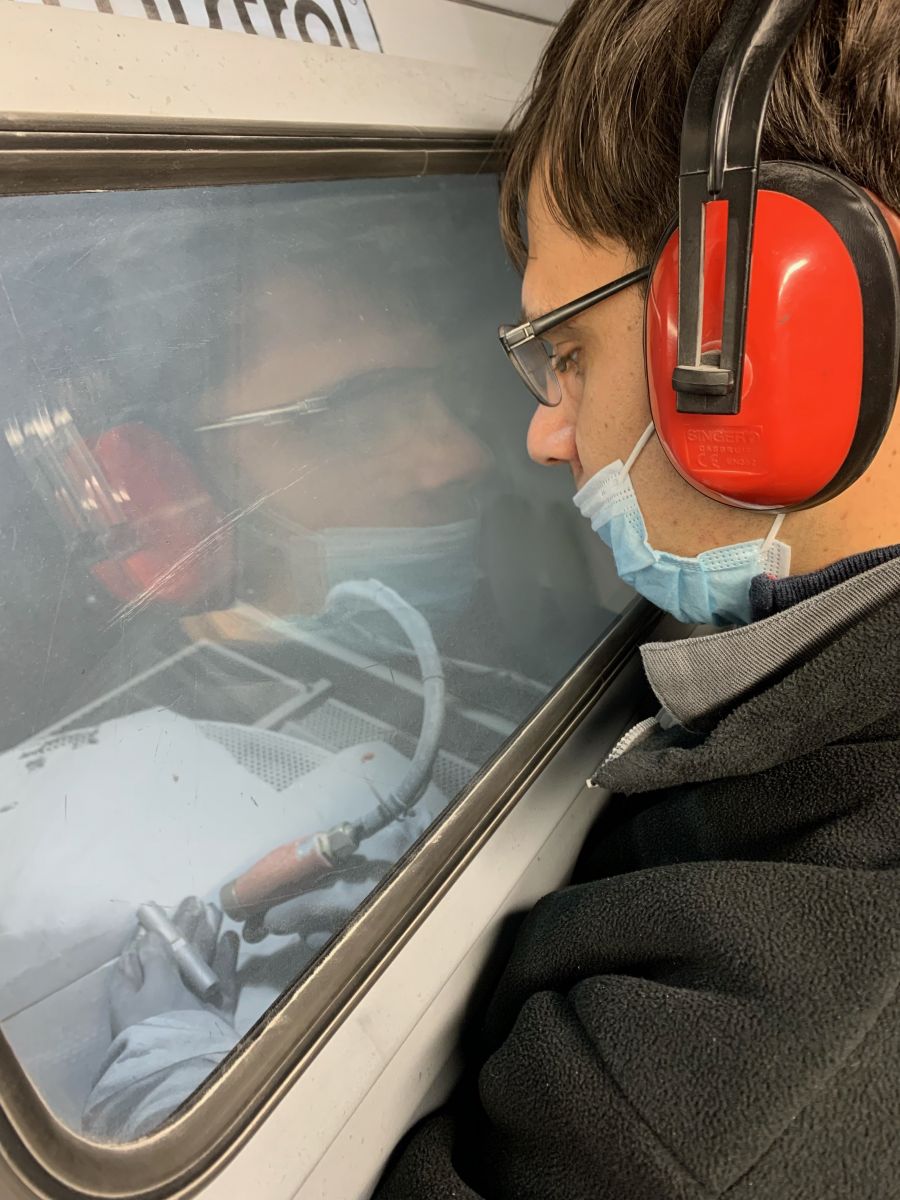

Visitez notre usine de Lyon comme si vous y étiez !

-

Webinar n°2 Focus de 30 minutes sur les dépôts sous vide

-

Webinar n°1 traitements thermiques - Focus sur les traitements multifonctionnels

-

Anniversaire 60 ans

-

THERMI LYON VOUS INVITE A SON WEBINAR LE 4 NOVEMBRE

-

Traitement thermique de pièces réalisées en fabrication additive

-

TREMPELEC certifié IATF 16949

-

THERMI-GARONNE : certification NADCAP

-

soutien du groupe THERMI-LYON

-

gamme PREMIUM

-

Traitements thermiques innovants

-

THERMI-SP/FDA (Compatibilité agroalimentaire - FDA CFR21)

-

Cluster Oil and Gas : RACE

-

THERMI-PLATiN certifié ISO 13485

-

La performance du revêtement THERMI® -DLC validée dans le sport automobile

-

Cluster Aéronautique Auvergne Rhône Alpes

-

FIM et IUTS

-

Certification Airbus Helicopters

-

Nouveau bâtiment THERMI-METALURGICA

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)

.png)

.jpg)

%20(Publication%20LinkedIn)%20(1).png)

.png)

.png)